В робототехнике широко применяются информационные технологии: при проектировании, управлении и для систем интеллектуального анализа на основе нейросетей [1–4]. Одним из основных требований для обеспечения эффективного управления является соответствие конструктивной схемы робота общим функциональным показателям работы. Как показывает анализ, из современных конструкций требованиям кинематических схем горных роботов для очистных и проходческих работ отвечает схема механизированной крепи М-130.

Анализ и схемы макетирования

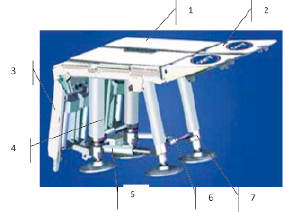

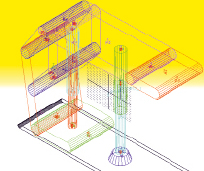

Требования включают независимое перемещение робота в 3D пространстве, необходимые конструктивные особенности для обеспечения движения его основных узлов по заданным и избираемым нейросетью траекториям при выполнении рабочих функций. Эти работы включают передвижение вслед за забоем, вход и выход в забой, крепление кровли, управление или взаимодействие с другими машинами, входящими в очистной или проходческий комплекс: конвейерами, элементами стационарно-переносной крепи для крепления вспомогательных выработок, буровыми устройствами и т.п. Кроме основных функций по креплению кровли в забое робот имеет ряд вспомогательных функций. Они выполняются с помощью встроенных манипуляторов и специального модульного программного обеспечения (ПО). Секция М-130, рис. 1 имеет независимые гидроопоры, управляемые (подъем, опускание, наклоны влево-вправо, вперед-назад) гидродомкратами. Недостатком М-130 являлось отсутствие системы автоматизированного управления, и поэтому при недостаточно обученном персонале возникали проблемы с устойчивостью секций.

Рис. 1. Две секции крепи М-130: 1, 2, 3 – соответственно перекрытие, козырек и ограждение; 4, 7 – задняя и передняя гидростойки; 5, 6 – продольный и поперечный гидродомкраты

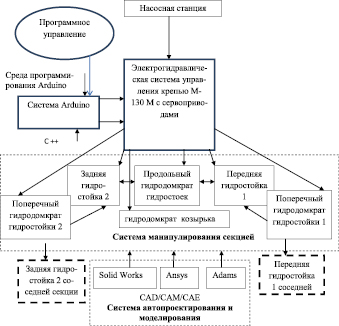

Роботизация включает программное управление её элементами. Для моделирования на макетах в робототехнике часто используется система с ПО Arduino. Для этого существует известная среда программирования «Arduino IDE», под управлением операционных систем Windows, Mac OS и Linux, которая позволяет загружать новые программы с USB-соединением платы к компьютеру. Возможна работа и через другие IDE или непосредственно через командную строку. Система функционирует на основе языка С++. При проектировании модели и исследовании её параметров применяется пакет САПР Solid Works, где разрабатываются конструктивные элементы горного робота, а для построения управляющих схем – Ramus Educational [2]. Роботы обычно имеют манипулятор, для захвата различных предметов. В данном случае его программу можно упростить, поскольку захват осуществляется для предметов, конфигурацию которых достаточно просто описать объектно-ориентированным кодом [5]. Тогда с учетом конструктивного исполнения секции крепи можно построить инфологическую модель функционирования робота, рис. 2, с элементами многомерных классификаций [2, 6].

Новые технологические схемы и роботы

При разработке месторождений человек наряду с роботами должен присутствовать в недрах. Это так же верно и из предпосылок новых технологий, согласно которым вредные производства, транспортные потоки со временем будут упрятаны в недра, что, например, следует из известных работ Илона Маска, руководителя программы США SpageX c ракетоносителем Falcon 9. Их предприятия озабочены созданием проходческой техники с производительностью выше современных показателей в 5 раз. Это позволяет говорить о новом этапе в горном деле в области подземной разработки, когда она вновь станет лидирующей в отрасли. При этом резко актуализируются и схемы, разработки пластовых месторождений с применением технологии разворота механизированных крепей, обеспечивающих безмонтажную работу техники. Впервые они были испытаны в кузнецком и карагандинском бассейнах в конце XX в. Сущность технологи разворота заключалась в том, что, осуществив выемку нужного столба (технология выемки длинными столбами по простиранию пласта), очистной комплекс разворачивался вокруг центра поворота (ЦП) транспортной выработки на 180 градусов по радиусу равному длине лавы. Часть лавы у ЦП перемещалась мало и простаивала, а противоположная должна была описать дугу длиной πL метров. Тогда количество движек, которые совершит любая секция находящаяся на расстоянии lx от центра:

N = πlx/b,

где L – длина лавы;

b – ширина захвата комбайна.

Давление у сопряжения лавы с транспортной выработкой превышает давление в середине лавы и вызывает разрушение пласта и вывалообразование из кровли. Его изучение показало, что объем выпавшей породы для движущейся лавы зависел от времени выстоя кровли (времени неперекрытого стояния в этой зоне), которое в свою очередь возрастало от дальнего конца лавы к ЦП и было пропорциональным величине:

T = t1*L/lx, (*)

t1 – длительность передвижки одной секции с обычным шагом, с учетом простоев лавы.

Рис. 2. Модель управления робототехнической системы М-130 Р с элементами многомерных классификаций

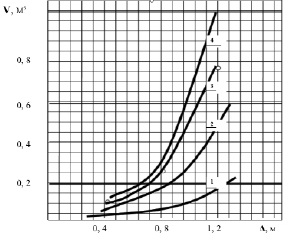

Рис. 3. Объём вывалов от ширины неподдерживаемой кровли: 1, 2, 3, 4 – соответственно для времени выстоя кровли у забоя в течение 1, 2, 3 и 4 час

На рис. 3 приведены зависимости объема вывалов от ширины неподдерживаемой полосы кровли для крепей типа М-81, М-130 и МК-97, как видно из рисунков, характер зависимостей сохраняется для различных типов крепей и диапазонов вынимаемых мощностей пластов. Они построены по формально устаревшим данным, но и в настоящее время параметры крепи М-130 не ниже современных средств. А это позволяет использовать результаты и ныне в условиях одинаковой нарушенности кровли забоев, оцениваемой коэфициентом нарушенности Кн. Кн есть отношение суммарной длины участков кровли нарушенных вывалами к общей длине забоя. Простои, связанные с организационными причинами, являются устранимыми. Поэтому такие факторы, как количество операций, выполняемых за 1 цикл выемки в очистном забое, вытекающие из технологической схемы, позволяют повысить производительности труда при их минимизации. Чем чаще циклы передвижки, тем больше операций выполняется. Так как при передвижке на полный шаг равный b последней от ЦП секции, величина возможного хода на остальных уменьшается обратно пропорционально расстоянию секций от ЦП и становится меньшей, чем b. Причины, влияющие на увеличение времени выстоя устраняются при применении схем роботизированной выемки. В этом случае при повороте передвижка секций ближних к ЦП возможна сразу на величину захвата комбайна (за это время удаленные секции совершат несколько движек). Так можно уменьшить количество циклов, в каждом их которых выполняется снятие с распора перед передвижкой и последующий её распор. Однако время выстоя кровли будет по-прежнему большим, что провоцирует вывалообразование из кровли и ухудшение состояние забоя. Из выражения (*) следует, что негативные факторы особенно возрастают с увеличением длины лавы. Поэтому актуально возвращение к коротким лавам с технологией разворота до 180 градусов. Проблема же проходки транспортной выработки отпадает, так как она получается креплением части выработанного пространства, примыкающего к еще не отработанному пласту с последующим её использованием после разворота. Перечислим и другие причины:

– существенно упростится управление состоянием забоя как по причине возможностей визуального наблюдения за забоем оператором, так и вследствие улучшения геомеханической обстановки при работе в однородных породах;

– автоматизация работ упрощается, и все больше основных и дополнительных процессов теперь станет возможным выполнять автоматически;

– появляется возможность упорядоченности процессов управления боковыми породами и поддержки заданного состояния забоя.

Это открывает возможности применения в коротких забоях робототехники. Их технологические схемы являются гибкими с возможностью приспособления к различным горногеологическим условиям, видам применяемого оборудования и программному обеспечению.

Модернизация, моделирование и результаты

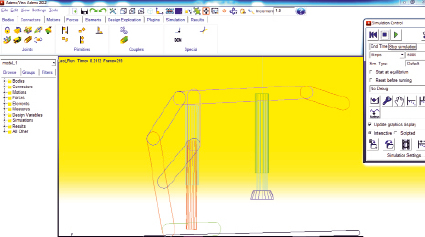

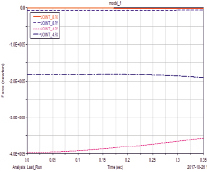

Было немало попыток модернизировать М-130. Так, известны предложения, придать ей единое основание вместо тарельчатых опор. Телескопически выдвижное ограждение крепи, подвешенное к верхняку, волочилось по почве вслед за секцией. Под неё набивалась породная мелочь, и в результате оно занимало наклонное положение, резко увеличивая длину крепи и нагрузку на заднюю часть. В печати известна и критика конструкции гидростоек с тарельчатыми опорами из-за их индивидуальной работы. Однако такие доводы отметались достигнутыми результатами. Производительность лав с М-130 была наивысшей в бассейне и разве только уступала отдельным рекордам, достигнутыми комплексами с уникальной крепью ОКП-70. Этому способствовало и рабочее сечение М-130 для вентиляции забоя, обеспечивающее лучшие в мире условия для проветривания лав. Независимость же гидростоек, относимая к недостаткам, при умелом управлении становилась достоинством. Крепь могла шагать сама, и не нуждалась в связи к конвейер балкой, а следовательно, при развороте лавы могла «дожидаться» положения для передвижки на полный ход. Гидростойки были гибко связаны друг с другом и соседними секциями домкратами, но нуждались в умелом управлении, так как автоматизированной системы передвижения в ней не было. При наличии программного управления и придания большего соответствия возможностям робототехники такая система могла бы успешно использоваться в современных системах короткозабойной выемки. Конструктивные изменения заключались в подвеске ограждения на рычажном лемнискатном механизме (он смонтирован в верхней части у перекрытия) и его соединением снизу с пятой задней гидростойки. Это придавало устойчивость в продольном и поперечном направлении и так же, как и в крепях Глиник, но в то же время возможности управления секцией были выше из-за небольшого веса и возможности избирательного положения передней гидростойки. Она программно управлялась домкратами, см. симуляцию движений крепи в пакете Adams (рис. 4). Пакет позволяет получить силовые параметры (скорости, ускорения и опорные реакции в любом шарнире секции) для 3D модели. При этом учитывается смещение перекрытия под действием сил горного давления с учетом возможных положений элементов крепи, гидростоек, включая и несимметричное нагружение секции. Adams приспособлен для проектирования робототехники, а его приложения могут программироваться на языке С++, что повышает возможности оптимизации конструкции. Полученные же коды легко адаптировать к системе Arduino и наоборот. Для секции по технологии [3, 6] разработана многомерная база сетевого типа, включаюшая основные конструктивные элементы. В узлах базы – таблицы, с программами обработки (макросы и модули), создается возможность использования комплекса пакетов для моделирования процессов в 3D. В базах поддерживается иерархическая структура, а с учетом мощного программного обеспечения в узлах, соединяемых через гиперссылки с внешним программным обеспечением, и сетевая структура, с взаимодействием не только с соседними сопрягаемыми узлами, но и расположенными за пределами моделируемого объекта. Эти широкие возможности возможных соединений через узлы-таблицы с мощными процессорами программных пакетов сближают сетевую базу с нейросетью [7]. Так обеспечиваются возможности экспертного анализа и самообучения на основе [4], алгоритмы которых не сложны и изложены на с. 46–47 на языке Basic. В базе заложена система, позволяющая объединять пространственные узлы, казалось бы, разных по предназначению баз, но работающих в единой логике, при этом образуя ансамбли нейросети в сложных областях, а в простых переходя к классической иерархии. Так создается «осознание» (прогнозирование) роботом предстоящего положения в забое.

а)

б) в)

Рис. 4. Симуляция конструктивной схемы робота в пакете Adams (фото с экрана): а) симуляция передней гидростойки; б) вид в 3D, в) графические зависимости опорных реакций и ускорений в шарнирах при движении

Заключение

Прогнозирование показывает, что роботехника и новые технологии их применения способны придать новый импульс развития подземной добыче минералов и вывести её на лидирующие позиции. Встает задача разработки программ управления горными роботами и их конструктивных универсальных схем, которую можно разделить на этапы создания моделей для управления упрощенными макетами и использования современного оборудования автоматизированного управления механизированными крепями на основе, например, электрогидравлических распределителей и датчиков германской фирмы Marco. При этом технологические схемы должны предусматривать возможность присутствия человека в забое.

science-review.ru

science-review.ru