Рулевое управление – это механизм для изменения направления движения. Он является одним из наиболее ответственных механизмов, от которого зависит безопасность движения. В ходе проведенного анализа было выяснено, что из 100 % ДТП, произошедших в результате плохого технического состояния автомобилей, на механизм рулевого управления приходится 13 %.

В данный момент основной парк грузовых автомобилей страны составляют автомобили марки Камаз. Они используется в различных сферах деятельности: грузоперевозки, строительство, сельское хозяйство и пр. Одной из главных составных частей системы рулевого управления автомобилей Камаз является гидроусилитель рулевого управления (ГУР). Наиболее часто отказы системы в целом происходят из-за отказа гидроусилителя. Необходимо особое внимание уделять повышению надежности компонентов гидросистем [1]. В результате износа основных частей ГУР происходит повышение усилия на рулевом колесе, заклинивание агрегата, повышенный люфт. Все это приводит к аварийным ситуациям при движении транспорта, что чревато человеческими жертвами. Поэтому большое внимание необходимо уделять техническому состоянию систем рулевого управления автомобилей.

Проведенными ранее исследованиями [2] установлено, что золотниковая пара является одним из ресурсолимитирующих соединений рулевого механизма автомобиля Камаз. Коэффициент повторяемости дефектов данного соединения при отказе ГУР составляет 1,00. Поэтому можно утверждать, что техническое состояние ГУР в целом определяется состоянием золотниковой пары.

В современном ремонтном производстве, когда точность изготовления агрегатов высока, а их стоимость постоянно повышается (в особенности это относится к импортным комплектующим), применение современных инструментальных методов и оборудования является необходимым условием качественного и быстрого ремонта. Это позволяет с высокой точностью определить причины отказов тех или иных деталей, а также четко выстроить структуру ремонтных воздействий [3]. Поэтому целью работы стало определение величин износов распределительной пары ГУР инструментальным методом, для грамотного расчета припусков на механическую обработку.

Материалы и методы исследования

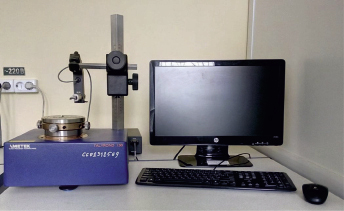

С целью определения величины износа золотника и корпуса распределителя золотниковой пары был разработан алгоритм исследований, включающий микрометражные измерения и исследование поверхности при помощи прибора для измерения отклонений от круглости английской фирмы «Taylor Hobson» марки Talyrond серия 130. В частности, проводились измерения поясков золотника и корпуса распределителя с целью определения наиболее изношенных участков (рис. 1).

Прибор для измерения отклонения от круглости позволяет проводить измерения следующих показателей: круглости, концентричности, эксцентриситета, угла эксцентриситета, плоскостности, перпендикулярности, соосности, гармонического анализа, углы наклона профиля, отклонение от дуги и прочее. Общий вид прибора показан на рис. 2.

В табл. 1 указаны его технические характеристики, в табл. 2 характеристики измерительного датчика.

Рис. 1. Места износов поясков корпуса и золотника

а)

а)  б)

б)

Рис. 2. Общий вид Talyrond серии 130 (а) и измерение поясков золотника (б)

Прибор позволяет осуществить математическую обработку результатов измерений следующими методами:

– алгоритмическая фильтрация фильтрами Гаусса и 2RC с фазовой коррекцией;

– аппроксимирующих окружностей по методу наименьших;

– окружностей минимальной зоны, вписанной и описанной окружностей;

– расчет максимального отклонения профиля.

Таблица 1

Технические характеристики Talyrond серии 130

|

Показатель |

Значение |

|

Диаметр стола |

125 mm |

|

Максимальный вес детали |

12 кг |

|

Максимальный диаметр измер. детали |

200 мм |

|

Максимальная высота измер. детали |

200 мм |

|

Скорость вращения |

6 об/мин по часовой стрелке |

|

Диапазон ручного центрирования |

+/– 1,25 мм |

|

Диапазон ручной нивелировки |

+/– 30 мин |

|

Высота нейтральной плоскости над поверхностью стола |

51 мм |

|

Осевая погрешность |

0,025 мкм |

Таблица 2

Технические характеристики измерительного датчика

|

Показатель |

Значение |

|

Длина стандартного щупа |

100 мм |

|

Радиус щупа |

1,2,4 мм |

|

Диапазон измерения 100 мм щупом |

2,0 мм |

|

Диапазон нормального режима разрешения |

+/– 1,0 мм |

|

Разрешение |

0,060 мкм |

|

Диапазон высокоразрешающего режима |

+/– 0,2 мм |

|

Разрешение |

0,012 мкм |

Результаты исследования и их обсуждение

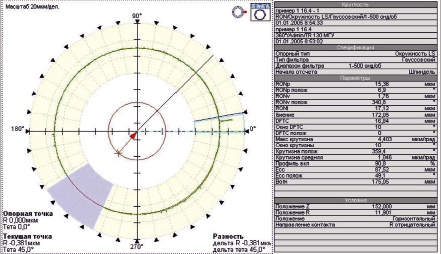

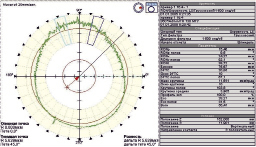

В ходе измерения поясков золотника и корпуса распределителя были получены следующие диаграммы: 1 – пояска, 2 – корпуса распределителя ГУР.

Проведенные измерения показали, что износ поясков корпуса распределителя происходит неравномерно. Диаграмма износов, представленная на рис. 4, показывает, что отверстие в ходе работы приобретает форму вытянутого овала, при этом одна из его поверхностей (на рисунке она располагается в верхней части распределителя) имеет микронеровности значительно большие, чем на противоположной стороне. В то же время износ поясков золотника (рис. 3) происходит более равномерно (отсутствуют изменения формы, микронеровности на поверхностях меньше, чем у поясков корпуса). Далее были проведены дополнительные измерения поясков на разной высоте (0,2; 0,5; 1; 1,5 мм от края с обеих сторон), они позволили сделать следующий вывод: наиболее изношенными участками на золотниках и корпусе распределителя являются их кромки. Эти части деталей наиболее плотно взаимодействуют в ходе работы друг с другом и основным потоком рабочей жидкости. Поэтому можно сделать вывод, что ведущим износом золотниковой пары является износ рабочих кромок поясков золотника и корпуса распределителя. Максимальный износ кромок по диаметру составляет Uкmax = 125 мкм, а по ширине 0,2–1,0 мм.

На основе проведенных измерений была сформирована картина возникающих износов на поверхности поясков в районе кромок золотника и распределителя, в результате их сопоставления друг с другом мы получили форму контакта в паре: она имеет вид кольцевой щели (рис. 5). На начальном этапе работы пары зазор соответствует номинальным значениям, однако в процессе работы через данный зазор жидкость начинает перетекать в дренаж, соответственно, частицы износа, которые переносятся вместе с потоком, вызывают гидроабразивный износ на кромках и в конечном итоге при продолжительной работе исследуемой пары происходит увеличение зазора между кромками (рис. 5), это приводит к повышению утечек рабочей жидкости в дренажную полость. В результате объём жидкости, поступающий от насоса в распределитель, становится недостаточным и усилие поворота рулевого колеса значительно повышается и приходится производить замену распределительной пары, или ее ремонт.

В работе [3] были приведены технологические рекомендации по ремонту рулевых механизмов автомобилей Камаз, в них предлагается производить восстановление деталей соединений: поршень-рейка – картер, поворотный вал сошки – втулка корпуса, поршень-рейка – винт, а также распределительной пары. Для последней ремонт предлагается проводить со снятием слоя металлопокрытия с корпуса и нанесением нового слоя на золотник. Для определения толщины наносимого на поверхность золотника металлопокрытия с целью компенсирования износа слоев нами использовались полученные диаграммы износов.

Рис. 3. Диаграмма кольцевых износов пояска золотника распределителя ГУР

Рис. 4. Диаграмма кольцевых износов пояска корпуса распределителя ГУР

Рис. 5. Форма изношенных кромок золотника и корпуса распределителя

Таблица 3

Основные параметры распределения износов деталей золотниковой пары

|

Наименование параметра |

Интервал значений |

Математическое ожидание, mх |

Среднеквадратическое отклонение, sх |

|

Максимальный радиальный износ кромок золотника, мкм |

14–110 |

51 |

20,29 |

|

Максимальный радиальный износ кромок корпуса, мкм |

43–125 |

85,3 |

18,63 |

Величина покрытия будет складываться из величин износов поясков золотника и поясков корпуса распределителя:

Dпок = Uкор + Uзол,

где Uкор – значение износа поясков корпуса, мкм;

Uзол – значение износа поясков золотника, мкм.

В качестве метода нанесения покрытия для восстановления поверхности золотника будет использоваться электроискровая наплавка, технология нанесения покрытий данным методом исследована в работах [4–6]. Она уже давно хорошо зарекомендовала себя при восстановлении зазоров величиной до 100–150 мкм в зазорах гидравлических агрегатов (насосы, моторы, гидрораспределители). Для восстановления зазора между золотником и корпусом распределителя будет также проводиться развертывание корпуса при помощи алмазных разверток на вертикально-сверлильном станке.

Соответственно, общий размер золотниковой пары увеличится от начального на величину снимаемого припуска с корпуса при механической обработке плюс припуск на совместную доводку поверхностей с целью уменьшения шероховатости.

Исходя из проведенных расчетов при восстановлении распределительной пары ГУР Камаз нами были рекомендованы увеличенные ремонтные размеры от номинального на 200, 400 и 600 мкм.

Выводы

Исследования корпуса и золотника распределительной пары гидроусилителей рулевого управления автомобилей семейства Камаз проведенные на приборе для определения круглости «Taylor Hobson» марки Talyrond серия 130, позволили определить места наибольших износов, получить их числовые характеристики и сформировать картину возникающих износов кромок. В дальнейшем полученные данные дали возможность рассчитать параметры распределения износов деталей золотниковой пары, определить величины наносимых и снимаемых слоев металлопокрытия и рекомендовать ремонтные размеры.

Таким образом, применение современного измерительного оборудования позволяет с высокой точностью определять износы деталей, что позволяет грамотно произвести расчеты припусков на механическую обработку при разработке технологических процессов ремонта деталей и в итоге существенно сократить время на его проведение.

Библиографическая ссылка

Червяков С.В., Столяров А.В. ИСПОЛЬЗОВАНИЕ МЕТОДОВ ИНСТРУМЕНТАЛЬНОГО КОНТРОЛЯ ПРИ ИССЛЕДОВАНИИ ЗОЛОТНИКОВЫХ ПАР АГРЕГАТОВ РУЛЕВОГО УПРАВЛЕНИЯ // Научное обозрение. Технические науки. – 2019. – № 5. – С. 16-20;URL: https://science-engineering.ru/ru/article/view?id=1259 (дата обращения: 24.04.2024).

science-review.ru

science-review.ru