Регулятор подачи электроэрозионного станка необходим для обеспечения непрерывности и устойчивости процесса обработки путем поддержания величины торцевого межэлектродного промежутка в требуемых пределах.

Так как по мере удаления материала с поверхности обрабатываемой детали и из-за износа электрода-инструмента происходит увеличение промежутка между электродами, то необходимо непрерывно производить сближение электродов, иначе через некоторое время из-за значительного увеличения промежутка процесс обработки прекратится.

Таким образом, регулятор подачи представляет собой автоматическое устройство управления подачей электрода-инструмента с обратной связью по положению инструмента относительно обрабатываемой детали, и, с точки зрения теории автоматического управления, является следящей системой управления объектом.

Следует учитывать, что величина межэлектродного промежутка составляет десятые, сотые и даже тысячные доли миллиметра, поэтому от регулятора требуются высокие быстродействие, чувствительность и стабильность заданной скорости перемещения (т.е. без рывков), что обеспечивается оптимальным выбором входного параметра объекта управления, наличием и свойствами усилителя следящей системы, отсутствием люфтов в узлах с подвижными элементами механизма подачи, малой инерционностью механической и электрической частей регулятора.

Скорость обработки не является постоянной величиной даже при прошивании одного отверстия. Она зависит от состояния межэлектродного промежутка, концентрации в нем продуктов обработки, состояния баланса процессов производства и эвакуации эродированных частиц из межэлектродного промежутка. Именно поэтому с углублением электрода-инструмента в обрабатываемую деталь, когда условия самоэвакуации продуктов эрозии из рабочей зоны ухудшаются, скорость обработки и, соответственно, подача автоматически уменьшаются.

В электроэрозионных станках обычно применяют специальные системы автоматической подачи электрода, которые способны поддерживать величину межэлектродного промежутка, требуемую для нормального течения процесса эрозии, и быстро реагировать на всякие нарушения процесса электроэрозионной обработки.

Непосредственное использование величины межэлектродного промежутка в качестве параметра регулирования обычно не применяется, так как измерение его величины в процессе обработки практически неосуществимо. Поэтому в качестве параметров регулирования выбирают такие, которые косвенно отражают величину межэлектродного промежутка и изменяются вместе с изменением последнего. Такими параметрами являются напряжения на межэлектродном промежутке, либо ток, проходящий через него. Возможно применение и других параметров регулирования, например скорости внедрения электрода в обрабатываемую деталь (экстремальное регулирование). Однако из-за большой сложности такие схемы не получили распространения [2].

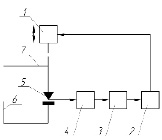

На рисунке 1 показана схема регулятора, в котором исполнительный механизм 1 перемещает электрод-инструмент к заготовке или от нее в зависимости от сигнала из межэлектродного промежутка 5.

Рис. 1. Схема следящего регулятора подачи электроэрозионного станка

Сигнал о положении электрода-инструмента снимают измерительным преобразователем 4 и подают его в блок сравнения 3. В нем заранее устанавливают опорный сигнал, который является базой для сравнения. Если сигнал, поступающий от измерительного преобразователя 4, совпадает с опорным, то на исполнительный механизм не поступает каких-либо команд. Если сигнал с преобразователя 4 отличается от опорного, их разность передается в усилитель 2 и далее, с учетом знака, на исполнительный механизм 1, например обмотку управления реверсивного двигателя. Механизм 1 перемещает электрод-инструмент. Размер перемещения зависит от значения поступившего сигнала. Зажимы 6, 7 служат для подключения генератора импульсов.

В станках для электроэрозионной прошивки малых отверстий прошивочная головка с закрепленным в ней электродом-инструментом осуществляет плавное перемещение от регулятора подачи на подшипниках качения или в V-образных шариковых или роликовых направляющих, собираемых с малым натягом. Тем самым достигается отсутствие радиальных люфтов при малом сопротивлении движению.

Исполнительный механизм регулятора подачи таких станков имеет обычно электромеханический привод на базе реверсивных серводвигателей постоянного тока или шаговых электродвигателей или двигателей постоянного тока с широтно-импульсной системой управления. Последние два типа двигателей часто подсоединяют непосредственно к винтовой паре, являющейся конечным кинематическим звеном регулятора подачи, так как они имеют высокую дискретность вращательных движений, и возможность осуществления ползучих скоростей без рывков и с достаточным моментом на валу.

Приводы с серводвигателем обычно дополнительно имеют понижающий редуктор с минимальными кинематическими люфтами, что позволяет осуществлять стабильную следящую рабочую подачи на малых скоростях.

Для устранения мертвых ходов в винтовой паре применяют разрезную пружинную гайку или выборку их весом подвижной системы, что возможно

только при вертикальной подаче [3]. Сейчас используются также шарико-винтовые пары.

Все описанные исполнительные механизмы регуляторов подачи обладают одним существенным недостатком – большой инерционностью отвода и подвода электрода-инструмента в экстремальных условиях работы, т.е. в режимах короткого замыкания межэлектродного промежутка. Это не удовлетворяет условиям прошивки капиллярных отверстий. Исключение этого недостатка может существенно увеличить производительность электроэрозионной обработки капиллярных отверстий.

Для достижения высокой стабильности и производительности процесса электроэрозионной прошивки малых отверстий, когда используются импульсы малой энергии и малой длительности (0,05–0,5 мкс), а величины межэлектродного зазора составляет 3–6 мкм, потребовалось разработка нового малоинерционного регулятора подачи, обеспечивающего минимальное перерегулирование (перебег) приводов подачи в пределах 1–3 мкм. Известные регуляторы подачи, как было указано выше не обеспечивают этих требований и имеют значительные перебеги привода при переходе из режима холостого хода в рабочий режим из-за инерционности его движущихся частей, кроме того, многие из них содержат инерционный элемент на входе регулятора подачи – емкостный фильтр.

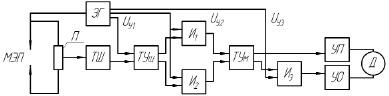

На первом этапе был разработан регулятор подачи (рис. 2), во многом лишенный указанных недостатков и имеющий оригинальный способ управления подачей. Регулятор работает следующим образом.

а)

б)

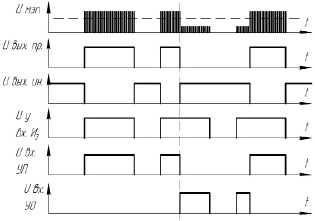

Рис. 2. Регулятор подачи электрода-инструмента для электроэрозионной прошивки микроотверстий (а. с. № 952503): а) блок-схема регулятора подач; б) эпюры напряжений на элементах схемы регулятора подач

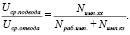

С межэлектродного промежутка импульсы напряжения через потенциометр П подаются на вход триггера Шмитта ТШ. Уровень срабатывания триггера Шмитта устанавливается потенциометром несколько ниже уровня холостых импульсов напряжения на межэлектродном промежутке. Таким образом, триггер Шмитта срабатывает только при холостых импульсах напряжения. При этом управляющий триггер ТУщ устанавливается в положение «Подвод» электрода-инструмента и его прямой выход разрешает прохождение от задающего генератора ЗГ источника питания (транзисторного генератора импульсов) управляющих импульсов Uy2 через схему совпадения И1 на управляемый триггер ТУм, который устанавливается в положение «Подвод» и включает усилитель подвода УП. Двигатель Д привода начинает работать на подвод электрода-инструмента. При этом инверсный выход управляющего триггера ТУщ запрещает прохождение импульса управления Uy2 через схему совпадения И2 для установки управляемого триггера ТУм в состояние «Отвод». Импульсами управления Uy1 управляющий триггер ТУщ после каждого импульса с межэлектродного промежутка устанавливается в исходное положение «Отвод». Если на межэлектродном промежутке появятся рабочие импульсы или импульсы короткого замыкания, то триггер Шмитта ТШ не срабатывает, управляющий триггер ТУщ остается в исходном положении «Отвод», его прямой выход блокирует схему совпадения И1 , а инверсный выход разрешит прохождение управляющего импульса Uy2 через схему совпадения И2 на управляемый триггер ТУм, который устанавливается в положение «Отвод». При этом усилитель подвода УП отключается, а усилитель отвода УО включается через схему совпадения И3, которая управляющими импульсами Uy3 от низкочастотного задающего генератора пачек импульсов блокирует в паузах между пачками прохождения управляющего импульса на отвод. Таким образом, среднее напряжение в цепи подвода оказывается строго пропорционально числу импульсов холостого хода, а среднее напряжение в цепи отвода – числу рабочих импульсов и импульсов короткого замыкания:

Такой баланс управляющих напряжений регулятора подачи для электроэрозионной прошивки отверстий с применением в качестве источника питания транзисторного генератора коротких импульсов оказался оптимальным.

Таким образом, отличительные достоинства разработанного регулятора подачи заключается в следующем. Предложенная схема регулятора исключает необходимость применения сглаживающего фильтра на входе регулятора подачи и обеспечивает без задержки выработку управляющего сигнала на каждый импульс напряжения межэлектродного промежутка. Во-вторых, новый регулятор подачи обеспечивает только два состояния привода подачи: подвод (режим холостого хода) или отвод (рабочий режим или режим короткого замыкания), а состояние покоя исключается. Тем самым значительно уменьшается перерегулирование при переходе из режима холостого хода в рабочий режим, а именно: в момент появления первого рабочего импульса происходит изменение полярности напряжения на двигателе привода, что приводит к ускоренному динамическому торможению, в отличии от известного, в котором в подобной ситуации происходит лишь уменьшение напряжение на двигателе привода, вследствие чего ускоренного торможение электрода-инструмента не происходит, а имеет место перерегулировка (перебег).

Указанные отличительные достоинства нового регулятора подачи обеспечивают уменьшение перебегов до 1–3 мкм, что соответствует требованиям процесса электроэрозионной прошивки малых отверстий.

Разработанная электронная схема следящего регулятора подачи электрода-инструмента в отличие от известных обеспечивает динамическое торможение электродвигателя привода при переходе из режима холостого хода в рабочий режим, что уменьшает перебеги с 3–6 мкм до 1–3 мкм и повышает стабильность процесса в целом [1].

science-review.ru

science-review.ru