Одним из самых перспективных направлений «борьбы» с нефтешламами с точки зрения, как экологической безопасности, так и получения вторичных полезных продуктов является пиролиз. Он даёт возможность экономически выгодно, экологически чисто, технически относительно просто перерабатывать нефтяные отходы.

К техническим результатам, получаемым от реализации работы относится, повышение эффективности способа переработки углеродосодержащих отходов, а также обеспечение максимальной безотходности процесса пиролиза с одновременным повторным использованием в операциях процесса пиролиза рабочих тел, полученных в предыдущих операциях, с получением на выходе процесса пиролиза синтетического газа, который сам может быть использован в дальнейшем в энергетических целях.

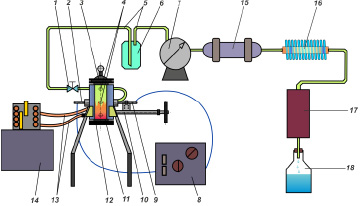

Для повышения эффективностипиролизного метода утилизации углеводородсодержащих отходов было принято следующее техническое решение – дополнить существующую установку [1-3] модульными секциями. На рисунке представлена схема усовершенствованной пиролизной установки. Основными технологическими узлами, которой являются высокотемпературный пиролизный реактор с электродуговым нагревом и реактор производства синтез-газа с синусоидальной катушкой. В качестве утилизируемого материала при проведении исследовательских работ взята модель углеродсодержащих отходов, состоящая из трех образцов (древесные опилки, нефтешламы и нефтезагрязненная земля).

Полный процесс состоит из нескольких этапов. Первый – получение высокотемпературного потока теплоносителя, реализуемого с помощью электродугового разряда [1-3]. В результате пиролиза должно хватить запаса тепла для наиболее полного термического разложения до полезных продуктов. Второй – вывод пиролизного газа. В результате должна получиться смесь с заданной температурой и составом. Третий – собственно реактор синтеза метанола, позволяющий конвертировать пиролизный газ в продукты органической химии.

Испытательный стенд, включает в себя лабораторную установку, в основе которой реактор, предназначенный для утилизации органических отходов, и представляет собой электродуговую печь косвенного действия [1-3]. Особенностью установки является то, что электрическая дуга возникает между двумя горизонтально расположенными электродами. Утилизируемому материалу тепло от дуги передается излучением, конвекцией и теплопроводностью. Электроды помещены в изоляционные диэлектрические кольца и снабжены уплотняющими устройствами, что позволяет проводить эксперименты при избыточном давлении в установке. Подача электродов производится вручную при помощи винтового устройства подачи.

Схема усовершенствованной пиролизной лабораторной установки

1 – регулятор выхода газа; 2 – большой электрод; 3 – загрузочный люк с устройством контроля давления газа; 4 – гнезда размещения температурных датчиков; 5 – газопроводные линии; 6 – конденсатосборник; 7 – газосчетчик; 8 – сварочный трансформатор; 9 – малый электрод; 10 – устройство подачи малого электрода; 11 – реактор; 12 – люк разгрузки реактора; 13 – водопроводные линии; 14 – термостат, 15 – устройство для очистки газа, 16 – синтез-реактор, 17 – теплообменник, 18 – сборник метанола

Избыточное давление в установке достигается с помощью образующегося пиролизного газа путем перекрывания в начальный момент переработки регулятора выхода газа. Снаружи установки газ проходит через регулятор выхода газа, выполненного в виде шарового крана, по газопроводным линиям в конденсатосборник, где осаждается жидкая фаза. А полученный на выходе синтез-газ (СО +Н2) поступает в синтезатор метанола, где на цинк-хромовом катализаторе происходит превращение его в метанол СН3ОН под действием электромагнитного поля. Смесь газообразных продуктов на выходе синтезатора метанола поступает в накопительный бачок. В верхней его части находится трубка-фитиль, где дожигаются продукты, которые не прореагировали в процессах. Самым главным узлом в этом процессе является синтез-реактор. Лабораторный образец был выполнен из бронзовой болванки диаметром 50 мм, Размеры – 160 мм общая длина, рабочая реакторная длина около 140 мм, внутренний диаметр 33 мм, толщина стенок приблизительно 5 мм, т.е. внешний диаметр около 50 мм и того же диаметра – заглушки, их толщина по 20 мм. К заглушкам в отверстия вставляются и привариваются переходные штуцера или просто соединительные бесшовные стальные трубки с внутренним диаметром 6 мм и толщиной стенок около 2 мм. Снаружи болванки идут обмотки катушки. Гранулированный цинк-хромовый катализатор измельчили до порошкообразного состояния в соотношении один к одному с ферритовым порошком и помещали внутрь синтез-реактора.

Для исследования возможности активации процесса получения метанола в синтез-реакторе магнитным полем в присутствии ферромагнитных частиц и катализатора, в работе была изготовлена 3-слойная соленоидальная катушка общей длиной 140 мм и индуктивностью L = 5,2 mГн, намотанная медным проводом диаметром провода d = 0,2 мм.

Основное действие магнитного поля на процесс получения метанола заключается именно в активизации катализатора за счет смещения его частиц частицами ферромагнитного порошка, переориентация которых обеспечивается внешним магнитным полем. При наличии смещения частиц катализатора он взаимодействует с большим объемом синтез-газа, увеличивая в результате выход метанола. Этот эффект будет тем больше, чем больше будет амплитуда сдвига частиц катализатора, задаваемая переориентацией частиц ферромагнитного порошка. А эта переориентация будет максимальна в синусоидальном переменном магнитном поле. Оптимальное число витков катушки оценивалось на основании расчетов.

Определение метанола после прохождения пиролизного газа через синтез-реактор первоначально проводилось в филиале федерального бюджетного учреждения “Центр лабораторного анализа и технических измерений по Уральскому федеральному округу по Тюменской области (таблица). Определение метанола проводилось фотометрическим методом, в аккредитованной лаборатории на фотоэлектрокалориметре КФК-3. Газ, прошедший через синтез-реактор поступал в сосуд с водой (ввиду его токсичности), из которого брали пробы для определения в ней концентрации метанола.

Фактический состав концентрации метанола в водном растворе газа, полученного после прохождения пиролизного газа через синтез-реактор

|

Концентрация метанола в воде, мг/дм3 |

Сила тока в катушке cинтез-реактора, А |

Напряжение, на катушке синтез- реактора, В |

|

меньше 0,1 |

0 |

0 |

|

3,35 |

0,95 |

70 |

|

7,4 |

1,24 |

113 |

|

7,77 |

1,48 |

121 |

|

14,9 |

1,87 |

150 |

|

16,7 |

2,02 |

158 |

|

20,2 |

2,25 |

169 |

Полученные результаты свидетельствуют об эффективном влиянии магнитного поля на выход метанола. Предел значений силы тока и напряжения на соленоидальной катушке обеспечен пределом электросопротивления катушки.

Увеличивая силу тока и напряжение на соленоидальной катушке синтез-реактора, при наложении электромагнитного поля в присутствии в реакционной массе ферромагнитных частиц и катализатора, увеличили скорость химической реакции и выход метанола. Химия процесса традиционна. Технология метанола в промышленных масштабах известна, производственное, аппаратурное оформление его очень громоздко. Крупногабаритные химические реакторы, теплообменники, емкости для смешивания реагентов в присутствии катализатора имеют внушительные размеры. Для мобильной установки перерабатывающей углеводородные отходы высокотемпературным пиролизом дополнительный реактор должен быть миниатюризированным. С помощью небольшого синтез-реактора получен результат, позволяющий вовлекать в ресурсооборот образовавшиеся отходы на месте, пользуясь локальными установками. Это экономичнее чем традиционные способы обезвреживания или захоронения отходов на полигонах, строительство дорогостоящих мусороперерабатыващих заводов. Для миниатюризации процесса мы используем малогабаритные аппараты. Мобильный малотоннажный миниатюризированный технологический комплекс может быть расположен непосредственно в местах добычи, транспортировки, переработке нефти, природного газа, газового конденсата. Традиционным и основным методом борьбы с гидратообразованием в газовой промышленности является использование ингибитора гидратообразования – метанола. Удельные расходные показатели потребления метанола в качестве ингибитора гидратообразования непосредственно зависят от состава добываемого природного газа, а так же от технологии подготовки природного газа к транспорту. Снизить удельные расходы можно при помощи мобильного малотоннажного технологического комплекса, описанного выше: исходным продуктом получения метанола являются углеродсодержащие отходы, переработанные в пиролизный газ, компонентный состав которого состоит в основном из монооксида углерода и водорода. Отходы практически не имеют стоимости по сравнению с добываемым природным газом. Хранение же их весьма дорогостоящее дело, выгоднее их утилизировать с пользой. Транспортные расходы на доставку природного газа к метанольным заводам, а затем обратно на месторождение доставка готового метанола, производство которого то же требует затрат, экологически не эффективно и экономически невыгодно. Существуют серьезные экологические риски при транспорте химического реагента на объекты газодобычи. Транспортировка метанола, как опасного груза подкласса 6а (летучие легковоспламеняющиеся ядовитые вещества), на удаленные газовые промыслы наземным либо водным транспортом требует особых мер безопасности, исключающих аварии, разливы, утечки и возгорания. Таким образом, при транспортировке метанола, операциях слива и налива существует опасность возникновения аварийных ситуаций с экологическим ущербом. Следовательно, производство и потребление метанола должно осуществляться в районах нефте и газодобычи.

Ключевой топливно-энергетической отрасли является газовая составляющая. На долю России приходится 30,7% объемов мировых запасов газа. Для сохранения добычи на современном уровне необходимо осваивать новые месторождения мощностью 60 – 70% от нынешнего объема запасов. Газодобыча демонстрирует высокие темпы развития. Ожидается, что до 2025 г. объемы добычи газа удвоятся. При этом более 60% всей добычи газа в РФ будет сосредоточено в районах Крайнего Севера, что ставит перед разработчиками газовых месторождений ряд задач. Одна из них касается предотвращения закупорки магистральных газопроводов и подземных газохранилищ кристаллогидратами при низких температурах воздуха. Для этого в перекачиваемый газ необходимо вводить метанол. С развитием масштабов добычи газа в районах Крайнего севера в зонах вечной мерзлоты потребление метанола будет только возрастать.

На сегодня потребность в метаноле только ОАО Газпром» достигает 250 тыс. т/год. Рост потребления метанола сопровождается и увеличением его стоимости.

В настоящее время метанол на российском рынке предлагается по цене более 10000 руб./т. Для сравнения в 2003 г. метанол продавался по цене 5000 – 6000 руб./т, а год назад по цене 7000 – 8000 руб./т. Доставка метанола на промыслы Крайнего Севера как минимум удваивает его стоимость, а для некоторых месторождений, в частности Ямала, вообще существует возможность только сезонной его доставки, что приводит к удорожанию доставки в три раза.

Полученные результаты исследования могут быть использованы промышленными предприятиями нефтегазового комплекса на снижение техногенной нагрузки, с которой не «справляются» процессы естественного самовосстановления природных экосистем, а так же получения метанола из отходов, уменьшает риски негативного воздействия на окружающую среду и повышает экономический, экологический и социальный эффект процесса за счёт использования повышенных потребительских свойств вторичных продуктов.

В результате конверсии углеродсодержащих отходов получен синтез-газ, являющийся сырьём для получения метанола, применяющегося как ингибитор гидратообразования в нефтегазовой промышленности.

science-review.ru

science-review.ru