Спуск судна на воду завершает его строительство на стапеле. Спуск с наклонных стапелей является наиболее ответственным технологическим процессом в строительстве судна. При спуске судна с наклонных продольных стапелей оно устанавливается на специальные сложные металлоемкие спусковые устройства. Одним из прогрессивных способов спуска судов с наклонных продольных стапелей является спуск на пневматических баллонах. Проведенные исследования показали возможность спуска судов с существующих продольных наклонных стапелей при минимальных затратах на их реконструкцию.

Плавучие доки большой подъемной силы находят широкое применение при ремонте морских судов большого дедвейта и размерений. Наиболее востребованными являются экономичные композитные плавучие доки, состоящие из железобетонного монолитного понтона и двух сплошных стальных башен. В результате проведенных исследований по проектированию и технологии строительства таких доков решен ряд задач, не имеющих аналогов в мировой практике докостроения.

Основное содержание

Спуск судна на воду является неотъемлемой частью технологического процесса строительства, завершающего его сборку и оборудование на построечном месте. Спуски судов могут быть условно разделены на управляемые (с горизонтальных стапелей с применением слипов, плавучих или сухих доков, судоподъемников, подъемных кранов) и неуправляемые (с наклонных продольных или поперечных стапелей) [6].

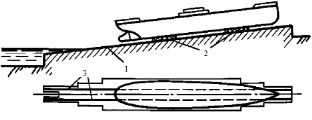

Рис. 1. Схема поперечного сечения продольного наклонного стапеля: 1– железобетонное основание стапеля; 2 – спусковые дорожки; 3 – рыбина; 4 – крепление рыбины

Общепринято, что спуск судов на воду с наклонных продольных стапелей является одним из наиболее старых, надежных и широко используемых способов спуска. Он представляет собой движение судна по наклонной плоскости стапеля под действием собственной силы тяжести после освобождения его от задерживающих устройств. Наклонный продольный стапель – это сложное инженерное сооружение, имеющее железобетонное основание для размещения спусковых дорожек и углубления между ними для установки опорных устройств при строительстве корпуса судна (рис. 1). Он располагается перпендикулярно береговой линии с уклоном 1,5…3,5° и имеет надводную и подводную части [4].

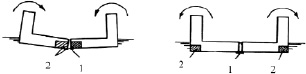

При традиционном спуске судов с наклонных продольных стапелей, судно устанавливается на специальные спусковые устройства, которые раскрепляются между собой и закрепляются к судну (рис. 2). Выбор типа спускового устройства является одной из важных и сложных проблем, так как основные конструктивные решения, касающиеся его необходимо принять с учетом характера воспринимаемых нагрузок, возникающих при спуске, места и протяженности устройства под судном [4]. Для уменьшения силы трения скольжения между спусковыми дорожками и спусковыми полозьями наносится специальный состав – насалка или на дорожки устанавливают специальные щиты из антифрикционной пластмассы.

Рис. 2. Условное изображение судна на наклонном продольном стапеле: 1 – стапель; 2 – спусковые устройства; 3 – спусковые дорожки

Одним из прогрессивных способов спуска судов с наклонных продольных стапелей является спуск на пневматических баллонах (рис. 3). Он представляет собой движение судна по стапелю за счет вращения баллонов, на которые оно установлено [13, 30, 31].

Пневматические баллоны – это цилиндры с конусообразными оконечностями, состоящие из внутреннего и наружного слоев резины и слоя синтетического армирующего корда. Такие баллоны используются для спуска и съема с мели судов, подъема и перемещения затонувших объектов. В настоящее время на пневматических баллонах спускают суда водоизмещением не более 60 тыс. т [8].

Спуск судна на пневматических баллонах имеет ряд преимуществ перед традиционным спуском с наклонных продольных стапелей. Одним из наиболее существенных преимуществ являются невысокие требования к поверхности стапелям. Она должна быть плоской и может быть выполнена из металла, бетона, дерева, крупного песка или мелкого щебня, что позволяет сэкономить на строительстве или реконструкции построечного места. Другим преимуществом является отсутствие сложных и дорогостоящих спусковых устройств.

Рис. 3. Спуск судна на пневматических баллонах

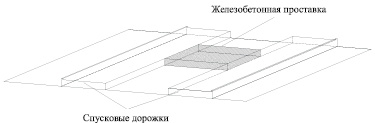

Такой спуск судна может быть осуществлен на судостроительных заводах с существующих продольных наклонных стапелей. Для этого необходимо создать плоскую поверхность стапеля путем заполнения углубления между спусковыми дорожками (рис. 1) для возможности перекатывания по ней баллонов. Проведены исследования по созданию плоской поверхности стапеля путем полного демонтажа существующих дорожек или заполнения углубления между ними специальными металлическими или железобетонными проставками (рис. 4) [12, 28, 29]. В связи с высокой прочностью бетона полный демонтаж дорожек технологически очень сложный процесс.

Рис. 4. Схематичное изображение спусковых дорожек с установленной железобетонной проставкой

Для оптимизации выбора проставок были взяты размерные характеристики одного из существующих стапелей и созданы модели типовых конструкций по следующим критериям: прочность, технологичность, стоимость изготовления и их установки. Результаты расчетов показали, что стоимость изготовления и установки железобетонных проставок в 2…3 раза меньше, чем металлических [13].

Проведенный сравнительный анализ показал, что применение пневматических баллонов для спуска судов позволит уменьшить расходы на реконструкцию существующих наклонных продольных стапелей, изготовление и ремонт спусковых устройств, упростить технологию спуска, сократить время и затраты на подготовку к спуску.

В целях обеспечения безопасности спуска на практике иногда прикрепляют к судну специальные поплавки, увеличивающие силу плавучести при его входе в воду. Действие таких поплавков рассчитывается, добавляя для данного положения судна силу плавучести поплавков и абсциссу точки приложения этой силы. Аналогично можно рассчитать силу плавучести от пневматических баллонов.

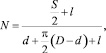

Однако при расчете силы плавучести баллонов следует учитывать, что при прохождении судном расстояния S, баллоны пройдут еще некоторое расстояние S. Если принять оболочку баллона как нерастяжимую, то в соответствии с законами физики, расстояние, пройденное баллоном, составит 1/2S. Тогда количество баллонов, оставшихся под судном и оказывающих влиянии на его всплытие, будет равно

где S – расстояние, пройденное судном; l – расстояние между баллонами; D – диаметр баллона; d – рабочая высота от поверхности стапеля до днища судна.

Зная количество баллонов, можно рассчитать силу их плавучести и создаваемый ими момент плавучести, которые служат для расчета диаграммы спуска. Выполненные расчеты показали, что дополнительная сила плавучести от пневматических баллонов, равномерно распределенная по днищу судна, уменьшает баксовое давление, возникающее в третьем периоде спуска.

Благодаря гибкости пневматических баллонов, при всплытии кормы их рабочая высота уменьшается за счет создаваемого на них давления и судно плавно входит в воду, что способствует значительному снижению баксового давления. Эта особенность баллонов имитирует использование поворотного копыла в носовой части судна и дает возможность ему не только поворачиваться, но и свободно всплывать носовой оконечности при погружении в воду [2, 3].

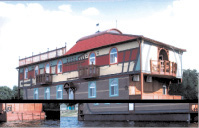

В последние годы большой популярностью на мировом рынке пользуются C-образные композитные плавучие доки большой подъемной силы (рис. 5) и новые виды плавучих железобетонных сооружений: жилые дома на воде (рис. 6), гостиницы, объекты развлекательного назначения (рис. 7), автостоянки, причалы для судов и работы с генеральными грузами, склады и хранилища, плавучие электростанции, средства освоения континентального шельфа, основания погружных буровых платформ, базы для экспедиционных рабочих, затапливаемые понтоны для оконтурования искусственных грунтовых островов, дебаркадеры, припортовые волнозащитные сооружения и др. [9].

Рис. 5. Ремонтный композитный плавучий док

Рис. 6. Плавучий жилой дом на железобетонном понтоне

Рис. 7. Композитный плавучий ресторан

С конца прошлого столетия в мировом судостроении идет ускоряющийся процесс строительства все более крупных транспортных судов, в первую очередь танкеров дедвейтом 75…150 тыс. т, контейнеровозов на 10…15 тыс. контейнеров, судов для перевозки навалочных грузов дедвейтом 100…175 тыс. т, а также круизных лайнеров. Эта тенденция в развитии современного судостроения является весьма устойчивой, поскольку экономичность строительства и эксплуатации судов возрастает по мере роста их тоннажа вследствие уменьшения строительных и эксплуатационных расходов, отнесенных к 1 т дедвейта. Поэтому в связи с ростом дедвейта и размерений морских судов в судоремонте все большее применение находят ремонтные плавучие доки большой подъемной силы. Широко применяются цельнометаллические плавучие доки, срок службы которых из-за коррозии не превышает 25…30 лет. На них с определенной регулярностью проводится ремонт своих понтонов, во время которого док не может использоваться для докования судов. Для этой цели в течение полного срока службы металлический док выводится из эксплуатации для самодокования примерно на 5 лет [7].

Наиболее востребованным современным типом дока является композитный плавучий док большой подъемной силы, состоящий из железобетонного монолитного понтона и двух сплошных стальных башен. Композитные доки экономичнее цельнометаллических: расход стали на 1 т подъемной силы композитного дока и, соответственно, вес металла для его строительства в 2,0…2,5 раза меньше, а стоимость строительства на 15…20 % меньше, чем у аналогичных цельнометаллических при сроке эксплуатации 60…70 лет. Железобетонные плавучие понтоны практически не подвергаются коррозии в морской воде, что существенно снижает расходы на их содержание и ремонт. Применение железобетонных понтонов позволяет исключить вывод дока из эксплуатации для ремонта его корпуса, в результате чего эксплуатационные расходы композитного дока меньше примерно на 70 %, чем у металлического [21].

Создание композитных плавучих доков большой подъемной силы является весьма сложной проблемой для судостроения. Для ее решения необходимо совершенствование проектирования, оптимизация конструкции и разработка технически возможного и экономически выгодного способа строительства, применение современных систем контроля параметров при эксплуатации, технологичных и долговечных материалов, что позволит значительно снизить себестоимость доков и создать рентабельную продукцию.

Специфика проектирования и технологии строительства композитных плавучих доков большой подъемной силы требует решения ряда задач, не имеющих аналогов в мировой практике докостроения. К ним можно отнести: совершенствование подготовки судостроительного производства; разработку математической модели процесса строительства дока; оптимизацию конструкции железобетонного понтона; разработку системы автоматизированного контроля параметров посадки и прочности дока; разработку технологии изготовления железобетонного понтона и строительства самого дока практически неограниченных размеров; разработку технологии сращивания крупногабаритных частей понтона на плаву; разработку модульного ряда композитных плавучих доков большой подъемной силы; исследование качки плавучего дока больших размерений на волнении при его транспортировании к месту базирования [10, 11].

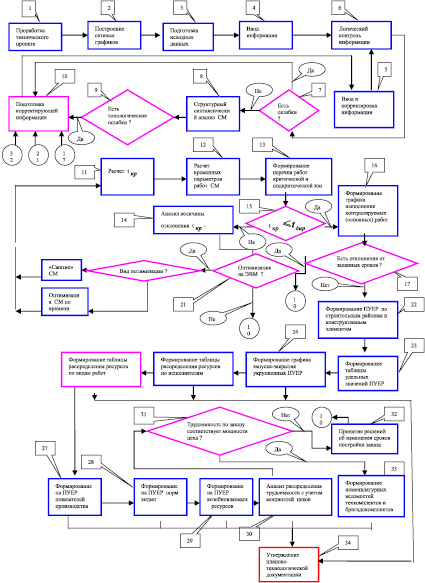

Подготовка производства в судостроении является важным и сложным наукоемким процессом, требующим для своей реализации высокого организационно-технического уровня. Она является комплексной и представляет собой совокупность взаимосвязанных процессов разных видов работ и мероприятий и существенно отличается от аналогичных работ в других отраслях промышленности. Цель этой подготовки – обеспечить полную готовность завода-строителя к выполнению программы строительства объектов высшей категории качества в установленные сроки с заданными технико-экономическими показателями. Продолжительность подготовки производства часто соизмерима с длительностью строительства плавучего сооружения, при этом самый большой объем работ приходится на технологическую (ТПП, 48…50 %) и организационную (ОПП, 15…17 %) подготовку. Они обеспечивают технологическую и организационную готовность завода к строительству плавучего сооружения, а также заданный рост технического уровня производства. В результате реализации их функций создается комплект планово-технологической документации, обеспечивающей управление строительством плавучих сооружений [1, 19].

Основным способом строительства композитных плавучих доков и других железобетонных плавучих сооружений является сборный метод, который предполагает их формирование на стапеле из железобетонных секций, с последующим омоноличиванием стыков [23, 24].

Рис. 8. Блок-схема основных организационных процедур ТПП

Специфической особенностью управления судостроительным производством является применение специальной системы планово-учетных единиц работ (ПУЕР). Создание в судостроении системы ПУЕР обусловлено большой конструктивной сложностью и длительным циклом строительства судостроительных объектов, их необходимостью для организации планирования, учета, контроля и регулирования производства. Система ПУЕР обеспечивает: охват всего количества работ по строительству заказов; технологическую последовательность и комплектность выполнения работ всеми подразделениями завода-строителя; планирование, контроль и учет выполнения работ; агрегацию информации по уровням управления; автоматизацию процессов информационной обработки производственных показателей. Задачи формирования календарных номенклатурных планов цехов решаются с использованием моделей, отображающих совокупности технологических комплектов строительства объектов [18, 20, 22]. Блок-схема основных организационных процедур при строительстве судостроительных объектов приведена на рис. 8.

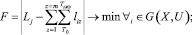

Математически задачу технологической подготовки производства можно представить в виде формально-аналитической модели. В общем виде задача ТПП формулируется следующим образом: согласовать директивный срок и трудоемкость выполнения работ по строящемуся объекту с ресурсами цехов, чтобы выполнялось условие:

при ограничениях:

1.

2.

;

;

3.

где Т0, Тдир – сроки начала и окончания работ по объекту j соответственно; liz – плановая трудоемкость i-й работы сетевого графика G(X, U); Lj – заданная трудоемкость постройки объекта j;  – продолжительность критического пути объекта j;

– продолжительность критического пути объекта j;  – продолжительность директивного пути объекта j;

– продолжительность директивного пути объекта j;  – допустимый уровень трудоемкости цеха z при выполнении работ по объекту j в интервале времени [t0, ti]; ti(k) – срок выполнения работы i, ограниченный интервалом времени

– допустимый уровень трудоемкости цеха z при выполнении работ по объекту j в интервале времени [t0, ti]; ti(k) – срок выполнения работы i, ограниченный интервалом времени  .

.

В процессе реализации целей ТПП возможны различные постановки задач в зависимости от выбранного критерия оптимальности. Выбор критерия определяется технологией и характеристикой строящегося плавучего сооружения. Выбранные критерии учесть одновременно невозможно, т.к. в этом случае задача ТПП становится неразрешимой. Формирование исходного графика строительства объекта представляет собой многошаговый процесс последовательного улучшения варианта распределения состава и трудоемкости работ по этапам строительства [20].

Проведены исследования напряженно-деформированного состояния железобетонных плит понтона композитного дока с применением комплекса СОSМОSWогks, ориентированного на выполнение на основе метода конечных элементов расчетного анализа конструктивно-однородных тел. При расчетах прочности плит стапель-палубы и днища понтона использована более уточненная расчетная схема по сравнении с применяемыми, учитывающая работу арматуры обоих направлений. Это позволило выработать обоснованные рекомендации по уменьшению диаметра арматуры, способствующие значительному снижению металлоемкости железобетонных конструкций и себестоимости дока [5, 17, 27].

Разработана не имеющая аналогов в мировой практике докостроения уникальная технология строительства композитных плавучих доков большой подъемной силы (от 8500 до 50000 т) и практически неограниченных размеров (длиной более 250 м, шириной более 50 м, высотой понтона до 7 м) из отдельных крупногабаритных частей с последующим бескессонным сращиванием железобетонного понтона по длине и ширине на плаву без подводно-технических работ. Такая технология может быть применена как на заводе-строителе доков, так и при необходимости на месте их эксплуатации [23].

Основным способом строительства доков является сборный метод формирования на стапелях частей железобетонного понтона из секций с последующим омоноличиванием стыков (рис. 9) и блочный метод формирования башен дока из заранее изготовленных секций с применением автоматической и полуавтоматической сварки под флюсом и в среде защитных газов. Повышение процента сборности (до 95 %) корпуса железобетонного понтона и блочное формирование башен дока позволило перенести значительную часть работ в цехи и на предстапельную площадку, что существенно сократило объем стапельных работ, а также общую продолжительность и трудоемкость строительства доков [24].

Рис. 9. Установка и раскрепление железобетонных элементов на понтоне плавучего дока подъемной силой 25000 т

С целью снижения толщины металла и возможной при этом потери устойчивости пластин, работающих на сжатие, на башнях дока применена продольная система набора, что позволило значительно снизить металлоемкость конструкций и общий вес дока.

Несмотря на экономическую целесообразность применения композитной конструкции плавучего дока, разработка и создание качественного конструктивного узла соединения металлической башни с железобетонным понтоном и эффективной технологии его изготовления явилось очень сложной задачей. Для отработки конструкции узла соединения металлической башни большой протяженности с железобетонным понтоном кроме вариантных расчетов было применено полунатурное моделирование, усовершенствована система анкерования закладных деталей и обеспечено повышенное сцепление бетона корпуса понтона с ними.

До установки на понтон блоков-секциий в них устанавливают основное корпусное насыщение и производят испытание внутрисекционных соединений на непроницаемость. После проведения испытаний устанавливают механизмы, трубопроводы и оборудование. Основной принцип, заложенный в технологию механомонтажных и трубомонтажных работ, – максимальный перенос подготовительных работ с дока в цехи и на достроечную набережную, применение модульно-агрегатного метода монтажа энергетических комплексов дока. В районах машинного и компрессорного отделений, помещения преобразователей дока предусмотрены укрупненные блоки массой до 50 т [23].

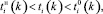

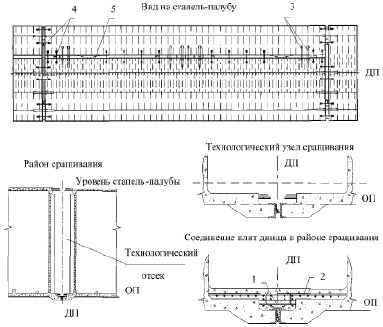

При больших длине (150…250 м) и ширине (30…50 м) дока невозможно строительство цельного железобетонного понтона. Его строят из двух и более частей с последующим их сращиванием на плаву. В результате проведенных исследований разработана уникальная технология бескессонного сращивания на плаву частей железобетонного понтона практически неограниченных размеров без проведения подводно-технических работ [10, 15], заключающаяся в следующем. Конструктивно узел сращивания частей понтона дока на плаву состоит из плит днищевой обшивки, имеющей в районе стыка приливы, облицованные швеллерами, между которыми расположено эластичное уплотнение из профильной резины (рис. 10).

Сращивание на плаву понтона требует высокой точности изготовления и позиционирования его частей в районе стыка (высота понтона достигает 6…7 м), При проведении сращивания на плаву частей понтона на них устанавливают и закрепляют парные балки с разъемными замковыми соединениями, которые фиксируют положение частей понтона дока как в вертикальной, так и горизонтальной плоскостях. Части железобетонного понтона балластируют до занятия ими положения на ровный киль при одинаковой осадке [26].

Рис. 10. Схема продольного сращивания полукорпусов железобетонного понтона^ 1 – металлическая полоса, герметизирующая район сращивания; 2 – арматурная сетка на стапель-палубе; 3 – парные центрующие балки с замковым соединением; 4 – поперечные стяжки; 5 – продольные стяжки; ОП – основная плоскость; ДП – диаметральная плоскость

Устанавливают и закрепляют к достроечной набережной одну из частей дока, а к ней пришвартовывают вторую часть. Пришвартованную часть понтона балластируют до получения незначительного крена в сторону части дока, закрепленной к набережной (рис. 11). Затем балластируют обе части понтона до принятия ими проектного положения с учетом будущих смещений при проведении обжатия эластичного уплотнения. Для этого перед стыковкой частей понтона в замковые соединения балок устанавливают специальные мерные прокладки.

Рис. 11. Позиционирование частей плавучего дока для сращивания понтона: а – предварительная установка частей дока перед сращиванием понтона; б – положение частей понтона при сращивании: 1 – технологический узел сращивания частей понтона; 2 – балласт

Взаимное положение частей понтона регулируют с помощью поперечных и продольных стяжек. Для выполнения работ по сварке арматурных выпусков и бетонированию стыка в каждой из частей понтона предусмотрен специальный технологический отсек, который после стыковки превращается в единый отсек по всей длине. Обжатие эластичного уплотнения частей понтона по стыку днища осуществляют путем его вращения вокруг шарнира в результате откачки воды из отсеков понтона. Последующее обжатие стыка обеспечивают за счет принятия балласта в бортовые отсеки [26].

После бетонирования днищевого и торцевого стыков производят работы по омоноличиванию стыков стапель-палубы и поперечных переборок. Параллельно с бетонированием днищевых плит армируют и бетонируют диафрагмы в районе стыка, сваривают арматурные выпуски в районе стыка на стапель-палубе. После достижения бетоном в диафрагмах не менее 50 % марочной прочности демонтируют парные балки и бетонируют стапель-палубу.

Разработанный способ сращивания железобетонного понтона композитного плавучего дока на плаву требует минимальных затрат на герметизацию и выполнение небольшого объема осмотровых водолазных работ. Бескессонное сращивание на плаву железобетонных понтонов композитного плавучего дока может быть как продольным, так и поперечным, и выполняется на акватории завода-строителя дока. По разработанной технологии может быть изготовлен понтон практически для любых плавучих сооружений.

Построенные по разработанной конструкции и технологии доки в течение ряда лет поставлены на экспорт: в Алжир, Анголу, Болгарию, Вьетнам, Египет, Йемен, Катар, Россию, Северную Корею, Южную Корею, Турцию, Финляндию, Югославию, Японию.

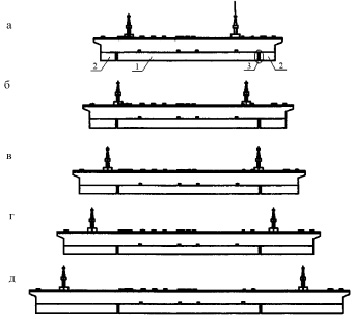

На основе анализа возможности обслуживания судов различных типов и размерений разработан модульный принцип проектирования и строительства композитных плавучих доков различной подъемной силы из унифицированных конструкций (рис. 12). Для создания такого ряда определен док минимальной длины, на котором рационально размещены все функциональные помещения и механизмы. При необходимости строительства дока большей подъемной силы размеры (длина и ширина) основного дока могут быть увеличены с помощью дополнительных понтонов-приставок, которые сращиваются на плаву, и дополнительных участков башен [16, 25].

Рис. 12. Конструктивный ряд модульных композитных плавучих доков различной подъемной силы: а – 8500 т; б – 25000 т; в – 30000 т; г – 40000 т; д – 50000 т: 1 – базовый модуль; 2 – модуль-приставка; 3 – узел соединения понтонов модулей в единый понтон дока

Проведенные исследования и конструкторские разработки позволили создать новое поколение композитных плавучих доков, отвечающих всем современным требованиям мирового рынка продукции судостроения. Доки имеют автоматизированную систему управления механизмами, электронные системы определения уровня воды в балластных цистернах крена и дифферента, прогиба дока при перегоне и эксплуатации, являются экологически более безопасными, чем их предшественники. Применение таких решений выгодно отличает разработанную технологию строительства композитных плавучих доков от зарубежной.

За создание, освоение производства и широкое внедрение новых конкурентоспособных на мировом рынке композитных плавучих сооружений отечественной конструкции группе ученых и специалистов присуждена Государственная премия Украины в области науки и техники 2007 года.

science-review.ru

science-review.ru