Приоритет в направлении исследований электромагнитного способа механоактивации принадлежит разработке ЭММА цилиндрического исполнения [8, 9, 18, 25, 26, 27, 30]. Аппараты этой группы целесообразно использовать для проведения раздельных и совмещенных средних и тонких стадий диспергирования материалов средней твердости и мягких продуктов различной консистенции (вязкой, жидкой, сухой порошкообразной). Эта группа мельниц является наиболее распространенной и имеет широкую область применения, отличается универсальностью [2, 3, 9, 29, 31]. Исследования показали, что цилиндрические ЭММА могут быть внедрены в производственные линии промышленных предприятий, не нарушая технологических схем переработки сырья в готовую продукцию [3, 5, 7, 9,22, 25, 28,29]. Их целесообразно применять при производстве тонкодисперсных порошков и суспензий, качественные показатели которых регламентированы стандартом, контролирующим степень измельчения частиц твердой фазы и их распределение по фракционному составу [9, 15, 16, 22, 31, 34, 38].

Целью исследования является составление научно-обоснованного алгоритма выбора конструктивной формы и алгоритмов расчета конструктивных размеров ЭММА на заданные объемы производства в аппаратурно-технологических линиях переработки сырья в готовую продукцию (в том числе и полуфабрикатов шоколадного производства).

Материал и методы исследований

Алгоритм расчета типовых рядов ЭММА. Алгоритмы проектирования базируются на результатах теоретических и экспериментальных исследованиях электромагнитного способа механопктивации.

Результаты исследования и их обсуждение. В статье представлен алгоритм выбора конструктивной формы ЭММА с последующим расчетом конструктивных размеров устройства для переработки полуфабрикатов шоколадного производства [8, 9, 11, 12, 14, 20, 28]. Выбрана конструктивная форма ЭММА (Патент РФ №1457881), входящая в группу цилиндрических устройств с униполярными ОУ, коаксиально расположенными роторами и содержащими одну помольную камеру [88, 9, 36, 37].

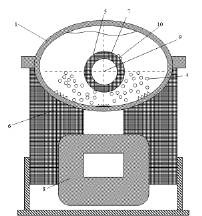

В конструкцию ЭММА-2 (рис. 2 и 4) введена дополнительная ОУ, способствующая усилению контактных взаимодействий между размольными элементами и созданию управляемых силовых условий для проведения процесса измельчения-механоактивации.

Рис. 1. Экспериментальная установка ЭММА-2

ЭММА - 2 содержит электропривод, емкость 1 для размещения обрабатываемого продукта с загрузочным 2 и разгрузочным 3 патрубками, измельчающие элементы 4, постоянные электромагниты 5 и 6 с регулируемыми токовыми обмотками 7 и 8 управления. Магнит 5 размещен в емкости 1, укреплен с возможностью вращательного движения на валу 9 и имеет на наружной поверхности зубцы 10. Магнит 6 укреплен неподвижно снаружи емкости 1. Внутри емкости 1 установлены перегородки 11, между которыми размещены измельчающие элементы 4, выполненные в виде ферромагнитных цилиндрических стержней, направленные по образующей наружной поверхности магнита 5. Высота зубцов 10 меньше диаметра стержней 4. Для питания обмотки 7 на валу 9 установлены щетки-контакты 12.

Рис. 2а. Электромеханическое устройство для обработки шоколадных масс (Патент РФ №1457881): 1 – емкость; 2,3 – загрузочный и разгрузочный патрубки; 4 – измельчающие элементы; 5,6 –электромагниты; 7,8 – регулируемые токовые обмотки; 9 – вал; 10 – зубцы

Рис. 2б. Электромеханическое устройство для обработки шоколадных масс (Патент РФ №1457881): 1 – емкость; 2,3 – загрузочный и разгрузочный патрубок; 5,6 –электромагниты; 7,8 – регулируемые токовые обмотки; 9 – вал; 11 – перегородки; 12 – щетки-контакты

Устройство работает следующим образом. В рабочий объем емкости 1 насосом подается через патрубок 2 подлежащий обработке продукт. Приводится во вращение вал 9, на котором смонтирован магнит 5 с зубцами 10. Одновременно через скользящий контакт 12 подается питание на обмотку 7 управления. Питание подается также на обмотку 8. Возникшие электромагнитные силы заставляют измельчающие элементы 4 притягиваться к поверхностям магнитов. Из измельчающих элементов 4 образуются различные пространственные построения, в промежутки между которыми поступает обрабатываемый продукт.

Величина индукции в рабочем зазоре между магнитами 5 и 6 зависит от величины тока в обмотках 7 и 8 управления и определяет степень воздействия измельчающих элементов на обрабатываемый продукт.

Зубцы 10 на поверхности магнита 5 обеспечивают надежное сцепление элементов 4 с поверхностью.

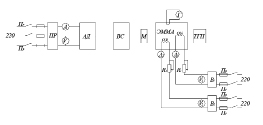

Блок схема управления ЭММА-2 представлена на рис. 3.

Рис. 3.Блок-схема управления ЭММА-2

В качестве приводного двигателя применен трехфазный электродвигатель с фазным ротором (Р = 3 кВт, n = 1470 об/мин). Регулирование скоростных режимов работы осуществлено с помощью вариатора скоростей и контролируется строботахометром СТ-5, имеющим основную погрешность не более - 0,5 % отсчета. Питание обмоток управления производится от распределительного щита через контакты автоматического выключателя и мостиковые выпрямители В1 и В2 , построенные на диодах Д-245А. Регулирование электромагнитным режимом работы ЭММА осуществляется реостатами R1 и R2, включенными в электрические цепи питания обмоток управления ОУ1 и ОУ2. Коммутирующая, пусковая и измерительная аппаратура серийная, стандартная. Измерение магнитной индукции постоянного магнитного поля производится миллитесламетром портативным, универсальным (ТПУ). Для измерения частоты вращения использован цифровой тахометр АКИП-9201.

АД – асинхронный электродвигатель; ПР – пусковой реостат; ВС – вариатор скоростей; Пр – предохранители; М – кулачковая муфта; ОУ1 и ОУ2 – обмотки управления; А, V, A1 и A2, V1 и V2 – регистрирующие приборы в электрических цепях электродвигателя и обмоток управления ОУ; R1 и R2 – регулировочные реостаты в электрических цепях обмоток управления; Г – гальванометр

После заполнения рабочего объема обрабатываемым продуктом и размольными феррошарами включается приводной электродвигатель, устанавливаются частота вращения внутреннего цилиндра ЭММА и сила тока в обмотках управления. При подаче питания на токовые обмотки возникают электромагнитные силы, под действием которых ферромагнитные размольные элементы образуют пространственные построения, осуществляя механическую связь в виде ударов и трения между собой и поверхностями электромагнитов через прослойку продукта [4, 17, 23, 24]. Продукт, проходя через рабочий объем емкости, подвергается различным деформациям (сжатию, истиранию, сдвигу и удару) и измельчается с минимальнами затратами мощности на формирование диспергирующих нагрузок в магнитоожиженном слое ферротел. В работах [9, 32, 33] доказано, что ЭММА можно рассматривать как усилители мощности. Этим обусловлено снижение энергоемкости выпускаемой готовой продукции.

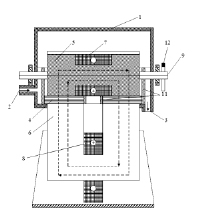

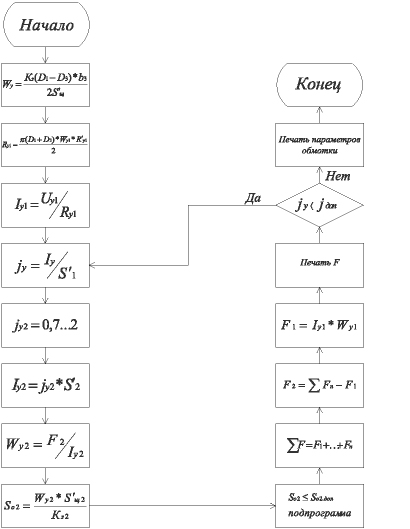

Расчет магнитопровода, обмоток управления и анализ магнитного состояния типового ряда ЭММА-2 проведен по алгоритмам, представленным на рис. 4 и 5 [9, 10, 16, 21].

Рис. 4.Блок-схема программы «Расчет магнитопровода ЭММА»

Рис. 5. Блок-схема программы «Расчет обмотки управления ЭММА»

В основу расчета положен закон полного тока (магнитодвижущая сила F вдоль замкнутого контура равна полному току IW, охватывающему этим контуром):  . В расчете магнитную цепь устройства состоит из n-го числа участков

. В расчете магнитную цепь устройства состоит из n-го числа участков

(1)

(1)

где x - номер участка, Hx - напряженность магнитного поля на x - м участке, Lx - средняя длина на x – го участка.

Для значений индукции Вх по графическим зависимостям Вх=f(H) определяется численное значение Нх. Задаваясь рядом значений индукции подсчитывается в каждом случае величина м.д.с. обмотки управления, необходимой для проведения магнитного потока Фр по участкам магнитопровода. По расчетным данным строится зависимость Фр=f(?F), характеризующая состояние магнитопровода. ЭММА, магнитопровод которой имеет рабочую точку (номинальное значение индукции в рабочем объеме) на линейной части характеристики Фр=f(ΣF), является ненасыщенном в магнитном отношении. Для определения наиболее насыщенного участка магнитопровода по расчетным данным строится зависимость Фx=f(ΣFx) для всех участков. По результатам анализа определяется «узкое» место в магнитопроводе с точки зрения прохождения по нему магнитного потока и вносятся необходимые поправки в расчетные данные по конкретному участку. Результаты расчета приведены на рис. 6 и 7.

Рис. 6. Зависимость Fоб=f(G)

Рис. 7. Зависимость Фр=f(G)

Условные обозначения: Vр.об – величина рабочего объема; G – величина заправки рабочего объема; ρ - плотность перерабатываемого материала; L – длина устройства; D2H=D2+2hст – диаметр наружного цилиндра; DВ2 - внутренний диаметр наружного цилиндра; D3 - диаметр паза под обмотку управления; hст - толщина стенки наружного цилиндра; b3 – ширина паза под обмотку управления; H - высота головки; b1 - ширина нижней части головки; b2 - длина нижней части головки; DВ - внутренний диаметр внутреннего цилиндра; x - номер участка; Sср.x - средняя площадь сечения х–ого участка; Hx - напряженность магнитного поля на x - м участке; Lx - средняя длина на x – го участка; Фрi=Ф4=Bрi·Sср.4 – величина магнитного потока, проходящего через рабочий объем; Fx – магнитодвижущая сила на х–ом участке; Фx – величина магнитного потока на х–ом участке; Fоб– суммарная магнитодвижущая сила; Wy1 - число витков обмотки управления ОУ1; K3 – коэффициент заполнения окон медью; Sрщ - площадь сечения; Ry1 – сопротивление обмотки управления; Iy – ток обмотки управления; Uy1 - напряжение обмотки управления; jy – плотность тока управления; jy<jдоп – допустимая плотность тока управления; S´1 – площадь сечения; S´о2 – площадь окна для размещения обмотки управления; S´о2≤S´о2доп – допустимая площадь окна для размещения обмотки управления.

В результате анализа полученных данных установлено:

– участки магнитопровода проектируемого устройства не насыщены в расчетных режимах;

– с увеличением заправки рабочего объема перерабатываемым продуктом возрастает величина магнитного потока Фр, что вызывает рост суммарной магнитодвижущей силы Fоб, необходимой для создания заданных технологией значений магнитной индукции.

На основании расчетов по программам «Расчет магнитопровода ЭММА» и «Расчет обмотки управления ЭММА» и анализа расчетных данных разработан и апробирован экспериментальный стенд ЭММА-2 для диспергирования полуфабрикатов шоколадного производства со следующей технической характеристикой:

Величина заправки продуктом, кг 0,87

Высота устройства, Hy, м 0,48

Длина по оси с приводным двигателем и муфтой, Ly, м 0,83

Масса, Gy, кг 72,0

Материалы:

– сердечники электромагнитов сталь 10 (Вдоп=1,2Тл)

– подшипниковые щиты силумин

– контактные кольца латунь

Число витков обмоток управления:

– Wоу2 4200

– Wоу1 1400

Провод обмоток управления ПЭВ-2

– диаметр обмоточного провода без изоляции, dм, мм 0,72

– диаметр обмоточного провода с изоляцией, dy, мм 0,8

– площадь сечения медной части провода, Sм, мм2, 0,4069

– площадь сечения провода с изоляцией, Sм, мм2 0,0524

– номинальное значение силы тока управления, Iy, А 0,8

Диапазон регулирования величиной силовых воздействий, Fr, H 5 – 160

Источник питания с регулируемым напряжением Uy, B 0 – 60 .

Выводы

Таким образом, в статье представлен обзор научно-обоснованного алгоритма выбора конструктивной формы и алгоритмов расчета конструктивных размеров ЭММА на заданные объемы производства в аппаратурно-технологических линиях переработки сырья в готовую продукцию (в том числе и полуфабрикатов шоколадного производства). Выбрана конструктивная форма ЭММА (Патент РФ №1457881), входящая в группу цилиндрических устройств с униполярными ОУ, коаксиально расположенными роторами и содержащими одну помольную камеру. Результаты исследований, приведенные в работе [9], показали возможность получения на ЭММА-2 полуфабрикатов шоколадного производства с высокими органолептическими показателями и низкой энергоемкостью производимой продукции.

science-review.ru

science-review.ru