Электрохимические конденсаторы (суперконденсаторы) являются перспективными устройствами для накопления и хранения энергии.

Свойства электрохимических конденсаторов очень сильно зависят от выбора материала электрода. В качестве материала электрода чаще всего используют углеродные материалы, благодаря их широкой распространенности, дешевизне и безопасности для окружающей среды.

В настоящее время в суперконденсаторах используются как водные, так и органические электролиты. Более высокое напряжение разложения последних (2,5-3 В против 1 В у водных растворов кислот и щелочей) позволяет создавать суперконденсаторы с высоким рабочим напряжением, тем самым увеличивая их энергоемкость [1-3]. В то же время, сопротивление большинства неводных электролитов, представляющих собой сложные органические соединения, растворенные в органических растворителях, обычно выше, чем у водных, что в большинстве случаев ведет к снижению удельной мощности устройства.

Суперконденсаторы с водными электролитами гораздо проще в изготовлении, эксплуатации, обладают меньшим удельным сопротивлением, дешевле своих аналогов с органическим электролитом и могут работать при очень низких температурах [5].

Экспериментальная часть

В данной работе исследовали активированные угли под маркой NORIT DLC SUPRA 30, NORIT DLC SUPRA 50, NORIT SA 4 PAH. Изготовили три углеродные пасты с разным процентом связующего (PVDF): 2%, 6%, 10% от массы угля. В качестве материала подложки, выполняющей роль токового коллектора использовали фольгированную коррозионностойкую сталь.

Рабочие электроды изготавливали методом ручной мазки. Смешивали в ступке 40 вес. % материала активированных углей, тщательно перетирая с 2 вес. % связующего поливинилиденфторид (PVDF), затем добавляли 58 вес. % N-метилпирролидона до образования кашицы. Приготовленная масса наносилась на предварительно обработанную металлическую подложку. Общее количество активированного угля, нанесенного на каждую полоску, было приблизительно 0,01 г/см2. Фольга с намазкой сушилась 1 час при 1000 С, далее прокатывалась на прокатном стане для упорядочения структуры поверхности.

Исследования емкостных характеристик электродов проводили в водных растворах сульфата натрия при изменении концентрации от 0,5 – 1 М.

Электрохимические измерения проводились на потенциостате ELINS (P-30IM). в стандартной трехэлектродной ячейке. Электродом сравнения служит Ag/AgCl-электрод, а противоэлектродом – стеклоуглерод. Циклические вольтамперограммы записывали при потенциалах от - 1000 до 600-1200 мВ при скорости развертки потенциала от 2 - 80 мВ/с.

По результатам циклической вольтамперометрии рассчитывали емкость С по формуле:

где i - ток в прямоугольной области, а v - скорость развертки (изменение напряжения со временем dE/dt), при которой записана циклическая вольтамперограмма.

Результаты и их обсуждение

Электрод для суперконденсатора является углеродным материалом, состоящим из частиц активного угля, полимерного связующего.

Варьирование концентрации основных компонентов позволяет управлять емкостью, электропроводностью и механической стабильностью электродного материала с целью подбора оптимального состава.

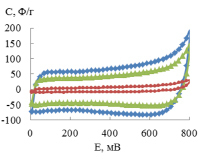

На рис. 1 приведены вольт-фарадные циклические кривые, полученные для электродных материалов с различным содержанием связующего поливинилиденфторида (PVDF) в водном растворе 0,7М Na2SO4.

Рис. 1. Вольт-фарадные циклические кривые с композитными электродами на основе Norit DLS Supra 30 в 0,7 М водном растворе Na2SO4 при скорости развертки v =2 мВ/с в зависимости от концентрации PVDF: 1- 2%, 2- 6%, 3- 10%.

Известно [8], что чем выше концентрация фибрилл, образованных полимерным связующим, тем сильнее связываются частицы угля, образуя более плотный материал. Более высокими значениями плотности обладает электродный материал, с максимальной концентрацией полимерного связующего.

В нашем случае с увеличением содержания PVDF наблюдается уменьшение значения удельной емкости композитных угольных электродов, рис. 1, табл. 1. Изменение удельной емкости электродного материала можно объяснить особенностями формирования структуры полимерного связующего. При высоких концентрациях полимера материал перенасыщен полимерными связями, которые обладают гидрофобным эффектом и уменьшают смачиваемость электрода рабочим электролитом.

Таблица 1

Значения удельной емкости композитных угольных электродов в зависимости от содержания PVDF

|

Диапазон потенциалов, В |

Суд, Ф/г |

||

|

2% |

6% |

10% |

|

|

0 - 0,8 |

117 |

79 |

11 |

Величина удельной электрической емкости конденсаторных систем зависит от типа электролита, вида и структурных характеристик материала электрода. Площадь поверхности материала электрода определяется его пористой структурой.

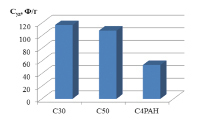

На рис. 2 представлена диаграмма зависимости удельной емкости электродных материалов на основе активированных углей с разной удельной площадью поверхности (Sуд.).

Электрохимические свойства углей увеличиваются с ростом Sуд., наибольшее значение удельной емкости в 0,7 М водном растворе Na2SO4 получены для композитов на основе Norit DLS Supra 30 (С30) у которого максимальная Sуд. = 1900 м2/г. Для электродов на основе Norit DLS Super 50 (С50) Sуд. = 1400 м2/г наблюдается небольшое уменьшение Суд.

Возможно уменьшение Суд связано с размерами и количеством микро- и мезопор, которые образуются в процессе изготовления активированных углей.

Для композита на основе активированного угля Norit SA 4PAH (С4РАН), рис. 2 наблюдается наименьшее значение емкости, что и следовала ожидать, поскольку у него наименьшее значении SВЕТ = 1150 м2/г.

Как известно [6], пористая структура включает поры различного размера: макро- ( > 50 нм), мезо- (от 50 до 2 нм) и микропоры ( < 2 нм), что и определяет величину удельной емкости суперконденсатора. Согласно [4], емкость активированных углей не находится в прямой зависимости от Sуд., но существенно зависит от диаметра пор. Поверхность макропор практически не вносит вклада в измеряемую емкость. Внутренняя поверхность каналов микропор испытывает трудности с увлажнением электролитов, возникновение ДЭС затруднено, и процент доступной площади поверхности в активированных углях очень мал. наличие мезопор содействует улучшению емкостных характеристик активированных углей. Распределение пор по размерам является определяющим фактором для электрохимического поведения микро-/мезопористых углеродных материалов.

Рис. 2. Диаграмма зависимости удельной емкости углеродных материалов от марки активированного угля в составе композита.

Поскольку наилучшие электрохимические свойства были получены для углеродного материала С30 содержащего 2% PVDF в составе композита, все дальнейшие исследования проводили на электродах указанного состава.

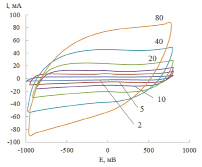

Из графиков, представленных на рис. 3 , следует, что при увеличении скорости развертки потенциала практически не меняется форма кривых, что свидетельствует о равной доступности электрохимической активной поверхности и незначительных диффузионных ограничениях процесса ионного переноса в порах углеродных материалов. Рассматривая зависимость Суд от скорости развертки потенциала, необходимо отметить, что углеродный материал теряет только 20 % емкости при увеличении скорости развертки от 2 до 80 мВ/с, табл.2. Уменьшение емкости связано с затруднением транспорта электролита к активному веществу. В этом случае ДЭС формируется на внешней активной поверхности пор, внутренняя поверхность менее доступна вследствие возрастающих диффузионных ограничений. Напротив, при низких скоростях развертки ионы электролита имеют достаточно времени для диффузии в микропоры углеродного материала, в то время как при высоких скоростях данный тип пор не участвует в процессе заряжения ДЭС [7].

Рис. 3. Циклические вольтамперные кривые для композитного электрода С30 с различной скоростью развертки потенциала v = 2 -80 мВ/с, полученные в 0,7 М водном растворе Na2SO4.

Таблица 2

Удельная емкость композитных электродов на основе активированного угля С30 в 0,7 М водном растворе Na2SO4 при скорости развертки потенциала 2-80 мВ/с.

|

Диапазон потенциалов, В |

Удельная емкость Суд, Ф/г, при скорости развертки потенциала, v мВ/с |

|||||

|

-1В до 0,9 В |

2 |

5 |

10 |

20 |

40 |

80 |

|

117,0 |

110,1 |

106,3 |

103,5 |

101,7 |

93,2 |

|

Основными факторами, определяющими удельную энергию и мощность в электролитических суперконденсаторах являются напряжение разложения и электропроводностью электролита. Мы исследовали электрохимические свойства композитного электрода С30 в водных электролитах в области концентраций 0,5 М -1М, чтобы выяснить какой раствор соли может быть использован при изготовлении макета суперконденсатора.

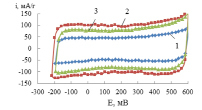

Сравнивая вольтамперные кривые представленные, на рис. 4 можно отметить, что наиболее пригодными для изготовления суперконденсатора является раствор электролита Na2SO4 с концентрацией 0,7 М, где получены максимальные емкостные характеристики электродов Суд = 116-117 Ф/г. Зависимость электропроводности водных растворов сильных электролитов от концентрации определяется в основном силами межионного взаимодействия. Видимо за счет снижения электропроводности раствора при увеличении концентрации до 1М происходит уменьшение Суд угольных электродов.

Рис. 4. Циклические вольтамперные кривые для углеродного электрода С30, полученные в водном растворе Na2SO4 разной концентрации: 1 – 0,5 М, 2 – 0,7 М, 3 – 1 М со скоростью развертки потенциала v = 2 мВ/с.

Выводы

Установлено, что материалы на основе активированных углей Norit DLS Supra 30, Norit DLS Super 50, содержащие 2% поливинилиденфторида можно использовать в качестве электродов для суперконденсаторов на водных электролитах.

Показано, что в водном электролите Na2SO4 с концентрацией 0,7 М, получены максимальные емкостные характеристики композитных угольных электродов Суд = 116-117 Ф/г.

science-review.ru

science-review.ru