Композиции на основе фенолформальдегидных смол были одними из первых высокомолекулярных соединений, которые стали использоваться в промышленности и до недавнего времени они были самыми распространенными во многих областях человеческой деятельности. Не смотря на развитие промышленности полимерных материалов, создание новых соединений и композиций, а также токсичность фенолформальдегидных смол, композиции на их основе широко используются и сегодня, хотя объемы их получения и стали ниже, уступая по темпам производства ряду других поликонденсационных и особенно полимеризационных пластмасс.

В первую очередь это касается производства и применения фенопластов, которые сохраняют свое преимущество перед другими материалами в изготовлении деталей технического назначения, работающих в условиях высоких температур и повышенной влажности, радиотехнической аппаратуры, водо- и кислотостойких изделий, футеровочной плитки, изделий, обладающих высокими фрикционными свойствами (тормозные колодки), химической аппаратуры, в машиностроении для изготовления колес, шестерен, в электротехнике, автомобиле- и судостроении.

Фенопласты являются полимерными композиционными материалами (ПКМ), получаемыми в основном методом горячего прессования. Как и в случае с другими ПКМ в зависимости от типа наполнителя различают следующие группы фенопластов: пресс-порошки с порошкообразными (дисперсными) наполнителями, волокниты с наполнителями в виде отдельных волокон, а также слоистые пластики с наполнителями в виде ткани (текстолиты), бумаги или шпона [1].

Пресс-порошки

Рецептура пресс-порошков. Фенолоформальдегидные пресс-порошки (рис. 1) представляют собой композиции, в состав которых входят связующие, наполнители, отвердители, смазки, красители и другие специальные добавки [2, 4].

Рис. 1. Внешний вид пресс-порошков

В качестве связующих применяют новолачные или резольные смолы в твердом или жидком виде, а наполнителями являются древесная мука, каолин, стеклянные микросферы, литопон и др. Для повышения тепло- и электропроводности в качестве наполнителей используют графит, металлические порошки или стальные опилки. В качестве отвердителя для новолачных смол чаще всего используют уротропин, реже применяют оксид кальция или магния. Чтобы избежать прилипания изделий к пресс-формам применяют смазки: стеариновую или олеиновую кислоту, а также их соли – стеараты или олеаты, не вызывающие коррозии пресс-форм. Для придания пресс-порошкам различных цветов в состав композиций вводят красители, которые должны быть термостабильными, а также стойкими к действию аммиака и других химических веществ, действующих на краситель при прессовании. Обычно пресс-порошки для изделий технического назначения окрашивают в черный цвет при помощи нигрозина или в коричневый цвет при помощи мумии. Из неорганических пигментов нередко применяют ультрамарин, литопон, из органических – большей частью анилиновые красители (спирторастворимый красный С, желтый светопрочный и др.) [2]. Для повышения водостойкости, ударной вязкости и других свойств фенолформальдегидные смолы часто модифицируют термопластами (полиамидами, каучуками, поливинилхлоридом и др.) [4].

Примерные соотношения компонентов для пресс-порошком на основе новолачных и резольных смол примерно одинаковы (мас. ч.) [2]: смола = 35 – 45; древесная мука или минеральные крошки = 40 – 60; уротропин = 3 – 7; красители = 1 – 2; оксид кальция или магния = 1 – 3.

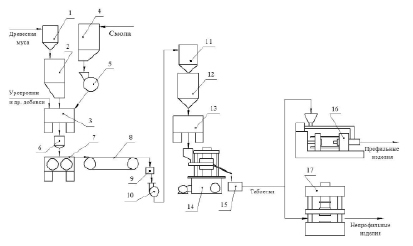

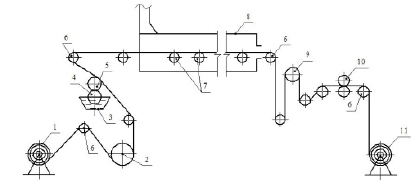

Производство пресс-порошков и изделий из них. Для изготовления пресс-порошков наибольшее распространение получил суховальцовый метод. На рис. 2 показана схема получения пресс-порошков из новолачной смолы. В соответствии с этим методом исходные компоненты перемешиваются в смесительном барабане. Затем полученная смесь дозируется в зазор между рабочим и холостым валками непрерывного действия. Валки нагреваются паром или охлаждаются водой таким образом, чтобы температура рабочего валка составляла 70 – 110 оС, а температура холостого равнялась 100 – 130 оС. Из-за разности температур смесь налипает на рабочий валок и перемешивается расположенными на нем плугообразными ножами. Перемешиванию способствует и разная скорость вращения валков. При этом под действием трения и давления происходит нагрев и пластикация смеси по мере ее движения от центра рабочего валка к его краям [2, 3]. У краев валка от провальцованного материала дисковыми ножами отрезается непрерывная лента, которая снимается плоскими ножами и перемещается на транспортер, где охлаждается воздухом. Дисковые и плоские ножи также закреплены на рабочем валке [2]. Охлажденный материал измельчается в дробилке и попадает в смеситель-стандартизатор, а затем на фасовочную машину. Для удобства последующей переработки пресс-порошки часто формуют в таблетки. При использовании резольной смолы увеличивается продолжительность вальцевания из-за более высокой вязкости композиции и благодаря меньшей скорости отверждения по сравнению с новолачной смолой в смеси с уротропином.

Рис. 2. Технологическая схема производства новолачных пресс-порошков непрерывным суховальцовым способом и получения изделий из них: 1, 11 – циклоны; 2, 4. 6, 12 – бункеры-дозаторы; 3 – смесительный барабан; 5 – мельница тонкого помола; 7 – вальцы непрерывного действия; 8 – транспортер; 9 – зубчатая дробилка; 10 – молотковая дробилка; 13 – смеситель-стандартизатор; 14 – роторная таблетирующая машина; 15 – фасовочная машина; 16 – пресс для штранг-прессования; 17 – гидравлический пресс для прямого или литьевого прессования

Переработка пресс-порошков в изделия производится различными способами. Самым распространённым является горячее прессование, называемое также прямым или компрессионным. Для получения изделий таблетки подогревают, помещают в соответствующие формы и впрессовывают те или иные изделия. Прессование производится примерно при температуре около 170° С и давлении в несколько сот атмосфер. Вследствие текучести смолы при этих условиях пресс-порошок хорошо заполняет форму. Затем в смоле происходит химическая реакция образования пространственной структуры, она теряет текучесть, и вся масса превращается в монолитное твердое изделие. Оно хорошо отделяется от формы, и цикл прессования начинается снова. Способ литьевого прессования, называемое также трансферным прессованием или шприцгусс-процессом [2], применяют для получения изделий, включающих сложную арматуру. Способ штранг-прессования (непрерывного выдавливания) применяется для изготовления различных профильных изделий из пресс-порошков (трубки, стержни, уголки).

Область применения и свойства пресс-порошков. Свойства и назначение пресс-порошков определяются их составом и технологическими параметрами получения. В соответствии с действующим стандартом [4] различают следующие типы пресс-порошков:

– пресс-порошки общего назначения (тип О), получаемые на основе новолачных смол (НС), наполненных древесной мукой. Применяются для производства изделий бытового и технического назначения, не испытывающих сильных нагрузок, действия высоких температур или агрессивных сред: выключателей, штепселей, корпусов некоторых приборов и т.д.;

– теплостойкие (в более ранних источниках жаростойкие [2]) пресс-порошки (тип Ж), получаемые на основе НС, наполненных такими термостойкими веществами как асбест или слюда. Применяются для производства изделий, используемых при высоких температурах;

– ударопрочные пресс-порошки (тип У), получаемые на основе НС, модифицированных каучуком и наполненных древесной мукой или минеральными порошками. Применяются для производства изделий с повышенной прочностью на ударный и статический изгиб, кручения, а также изделий антифрикционного назначения;

– электротехнические пресс-порошки (тип Э), получаемые на основе резольных или новолачных смол, наполненных древесной мукой или минеральными наполнителями. Как следует из названия применяются для изготовления электро- и радиодеталей. В случае повышенных требований к диэлектрическим свойствам применяются пресс-порошки на основе резольных и модифицированных новолачных смол с минеральными наполнителями.

В более ранних стандартах [2] также различали следующие типы:

– влагохимстойкие пресс-порошки (тип ВХ), получаемые на основе НС, модифицированных поливинилхлоридом и наполненных минеральными или органическими веществами. Применяются для изготовления крышек и пробок аккумуляторных баков, деталей стиральных машин и других изделий, контактирующих с влагой и кислотами;

– безаммиачные пресс-порошки (тип СП), получаемые на основе фенолоанилиноформальдегидных резольных смол, наполненных древесной мукой. Их получают без уротропина, выделяющего аммиак при прессовании, и применяют для изготовления радиодеталей, соприкасающихся с серебряными контактами.

В последнее время стали широко применяться пресс-порошки для переработки литьем под давлением, относящиеся к типу О и содержащие специальные отвердители, которые позволяют материалу находиться в вязкотекучем состоянии в инжекционном цилиндре литьевой машины при температурах при 90–130°С и быстро отверждаться в форме при температурах 160–170°С.

Также стоит отметить, что для материала полученного на основе фенолформальдегидной смолы, наполненной древесной мукой, применяют название карболит.

Свойства фенопластов на основе различных пресс-порошков по действующему стандарту приведены в табл. 1 [4], внешний вид изделий из различных пресс-порошков представлен на рис. 3.

Таблица 1

Физико-механические и диэлектрические свойства фенопластов на основе пресс-порошков

|

Свойство |

Тип пресс-порошка |

|||

|

О |

Ж |

У |

Э |

|

|

Плотность, кг/м3, не более |

1450 |

2000 |

1450–1500 |

1400–2000 |

|

Прочность на изгиб, МПа, не менее |

60–70 |

50 |

55–79 |

50–67 |

|

Ударная вязкость по Шарпи, кДж/м2, не менее: – образец с надрезом – образец без надреза |

1,3–1,5 6,0 |

1,0–5,0 3,5–5,0 |

2,5–12,0 5,0–12,0 |

1,5 3,0–5,0 |

|

Сопротивление изоляции, Ом, не менее |

108–1010 |

108 |

- |

1012 |

|

Электрическая прочность, МВ/м |

3,5 |

2,0 |

- |

5,8–16,0 |

|

Тангенс угла диэлектрических потерь при 1 МГц, не более |

0,10 |

– |

– |

0,03–0,06 |

Рис. 3. Изделия из фенопластовых пресс-порошков

Волокниты

Среди фенопластов с длинноволокнистыми наполнителями, которые отличаются повышенной ударной вязкостью и улучшенными механическими свойствами, наиболее распространены композиции на основе эмульсионной резольной смолы.

В примерную рецептуру волокнита входят следующие компоненты (мас. %) [2]: эмульсионная смола (в пересчете на сухую) = 43 – 50; хлопковая целлюлоза (линт) = 42 – 49; минеральный наполнитель (каолин или тальк) = 5 – 7; олеиновая кислота = 2; известь = 1.

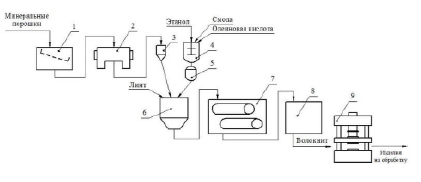

Схема процесса получения волокнита показана на рисунке 4. Перед добавлением в смеситель смолу подвергают стандартизации, разбавляя ее этиловым спиртом с добавлением олеиновой кислоты в качестве смазки в том же реакторе, в котором эту смолу получают. Это необходимо для обеспечения хорошей пропитываемости волокон [10].

Рис. 4. Технологическая схема производства волокнита: 1 – сито; 2, 4, 6 – смесители; 3, 5 – мерники; 7 – ленточная сушилка; 8 – стандартизатор; 9 – гидравлический пресс

Затем стандартизованную смолу переливают в смеситель, в который вначале добавляют хлопковую целлюлозу (линт), а затем опудривают полученную смесь минеральными порошками, в основном тальком или каолином. В результате получается волокнит, который высушивают в ленточной сушилке и подают в стандартизатор. Изделия из волокнитов получают методом прямого прессования.

Волокниты применяют для производства деталей, работающих при повышенных механических нагрузках – панели, рейки, маховички, втулки, ролики, кулачки, шестерни, рукоятки [2], тормозные колодки и др. (см. рис. 5).

Рис. 5. Изделия из волокнитов

Асбоволокнит. Асбоволокнит представляет собой разновидность волокнитов, в котором как следует из названия в качестве наполнителя используют асбестовое волокно. Технология получения асбоволокнита также, как и обычного волокнита, включает стандартизацию эмульсионной резольной смолы этиловым спиртом и добавление смазки (олеиновой кислоты или ее солей). Кроме того, в реакционную смесь для повышения теплопроводности добавляют латунные стружки, а полученную в смесители массу для гомогенизации и уплотнения пропускают через вальцы. Полученный волокнит высушивают и стандартизуют.

Из асбоволокнита методом прессования получают фрикционные изделия, работающие при повышенных и значительных механических нагрузках:

– изделия, работающие в тормозных механизмах и предназначенные для замедления движения, а также удержания и полной остановки механизма. К ним относят тормозные колодки и накладки, тормозные ленты и вкладыши. Они не дают износа тормозному барабану, очень надежны в эксплуатации, обладают высокой механической прочностью, а также сохраняют свои эксплуатационные свойства даже в холодном климате при – 60оС;

– изделия, работающие во фрикционных механизмах – муфтах сцепления, которые предназначены для передачи движения за счет трения от одной части машины к другой. Это накладки сцепления, типы пластин, секторы.

Стекловолокнит. Стекловолокнит это еще одна разновидность волокнитов, получаемая на основе модифицированной фенолоформальдегидной смолы и стекловолокна.

Для получения стекловолокнита стеклянные волокна разрезают на отрезки длиной 2 – 10 см с последующей распушкой. После этого волокно смешивают со смолой в соотношении по массе 100 : (35 – 40). Полученную смесь подвергают повторной распушке на раздирочном станке и сушат на ленточной сушилке [2]. Затем из материала получают дозирующийся (ДСВ) или гранулированный (ГСП) стекловолокнит.

Различают стекловолокниты с беспорядочным (марка АГ-4В) и ориентированным (марка АГ-4С) расположением стекловолокон. Ориентации стекловолокон достигают в результате пропитки и сушки стеклонитей с последующей намоткой образующейся ленты.

Из стекловолокнита прямым или литьевым прессованием изготавливают детали конструкционного и электротехнического назначения, которые могут работать в интервале температур от –196 до 200оС.

Свойства фенопластов с волокнистым наполнителем приведены в табл. 2 [2].

Таблица 2

Физико-механические и диэлектрические свойства фенопластов с волокнистым наполнителем

|

Свойство |

Волокнит |

Асбоволокнит |

Стекловолокнит |

|

|

АГ-4С |

АГ-4В |

|||

|

Плотность, кг/м3 |

1400 |

1950 |

1700 – 1900 |

1700 – 1900 |

|

Разрушающее напряжение, МПа – при растяжении – при сжатии – при изгибе |

45 120 – 145 80 – 90 |

80 – 100 80 85 – 90 |

550 – 670 200 450 – 600 |

57 130 150 |

|

Твердость по Бринеллю, МПа |

260 |

300 |

400 – 450 |

400 – 450 |

|

Теплостойкость по Мартенсу, оС |

140 |

200 |

280 – 320 |

280 – 320 |

|

Водопоглощение, % |

0,2 – 0,3 |

0,2 – 0,7 |

0,2 |

0,2 |

|

Тангенс угла диэлектрических потерь при 50 Гц |

0,08 |

0,09 |

0,05 |

0,05 |

|

Удельное электрическое сопротивление – поверхностное, Ом – объемное, Ом•м |

1010 108 |

1010 108 |

1012 1010 – 3•1012 |

1012 1010 – 3•1012 |

Фаолит

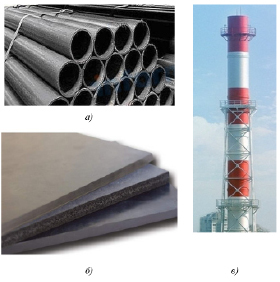

Фаолит является разновидностью фенопластов, получаемой на основе жидкой резольной смолы, наполненной кислотостойкими наполнителями [2]: асбестом (марка А) или смесью асбеста с тальком (марка В), графитом (марка Т) или песком (марка П).

Фаолит стоек к воздействию соляной кислоты всех концентраций при различных температурах, серной (концентрацией до 50 %), фосфорной, уксусной и ряду других кислот, но не стоек к действию щелочей, сильных окислителей и горячих спиртов [2].

Из фаолита всех марок выпускают листы, трубы, емкости и колонные аппараты (скрубберы, абсорберы), а из фаолита марки Т с повышенной теплопроводностью – поверхности охлаждения в холодильниках. Из фаолита марок А и В также изготовляют запорную арматуру (вентили, краны и др.).

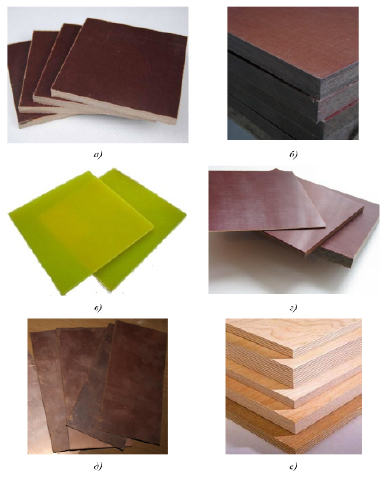

Изделия из фаолита представлены на рис. 6.

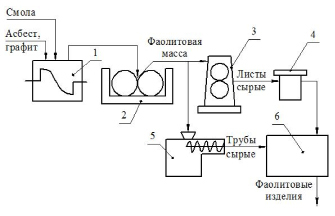

Фаолит всех марок получается по схеме, показанной на рис. 7.

В начале резольную смолу смешивают с асбестом и другими наполнителями, а затем пропускают полученную фаолитовую массу через вальцы. После этого в случае получения листов из массы формуют бесконечную ленту при помощи каландрования, разрезают на листы и нагревают в камере отверждения. Возможно производство сырых (неотвержденных) листов из фаолита [2]. В случае производства труб массу, пропущенную через вальцы, загружают в экструдер, а полученную заготовку нарезают на отдельные трубы и нагревают в камере отверждения. Затем трубы подвергают забуртовке с механической обработкой, лакировкой и повторной термообработкой [2, 3]. Камера отверждения представляет собой аппарат туннельного типа с паровым калорифером. Изделия в вагонетках в течение 30 часов последовательно проходят зоны камеры, в которых температура ступенчато повышается от 60 до 130°С.

Рис. 6. Изделия из фаолита (а, б) и текстофаолита (в)

Рис. 7. Технологическая схема производства фаолита и изделий из него: 1 – смеситель; 2 – вальцы; 3 – каландр; 4 – стол; 5 – экструдер; 6 – камера отверждения

Смолы для получения фаолита должны обладать пониженной скоростью отверждения, чтобы избежать отверждения в процессе их переработки на вальцах и в экструдере. Для снижения скорости отверждения смолы синтезируют при уменьшенном содержании катализатора – аммиачной воды.

Свойства фаолита приведены в табл. 3 [2].

Таблица 3

Физико-механические свойства фаолита

|

Свойство |

Значение |

|

Плотность, кг/м3 |

1500 – 1600 |

|

Разрушающее напряжение, МПа: – при растяжении – при сжатии – при изгибе |

12 – 38,5 58 – 90 26 – 60 |

|

Ударная вязкость, кДж/м2 |

2 – 6 |

|

Твердость по Бринеллю, МПа |

200 – 300 |

|

Теплостойкость по Мартенсу, оС |

100 – 120 |

Текстофаолит представляет собой фаолит с использованием плотной хлопчатобумажной ткани (бязи) или стеклоткани в качестве дополнительного наполнителя, что повышает стойкость материала к ударным нагрузкам [10]. Текстофаолит применяют для изготовления царг и труб диаметром более 1 м, которые получают по следующей технологии: вначале обкладывают сырым фаолитом деревянные формы, а затем обматывают заготовку бязью или стеклотканью, пропитанными резольным лаком с концентрацией 20 – 30 %. После испарения растворителя на первый слой ткани накладывают второй слой фаолита, на которой снова наматывают ткань и т.д. При намотке отдельные витки ткани не соприкасаются, чтобы обеспечить контакт слоев фаолита между собой для их склеивания. Полученную заготовку высушивают на воздухе и нагревают в камере отверждения по обычному для фаолита режиму.

Слоистые пластики

Слоистые пластики представляют собой композиционные материалы, в которых в качестве наполнителя применяют параллельно расположенные листы или ленты из различных материалов. Основное назначение слоистых наполнителей аналогично использованию волокон – повышение ударной вязкости и других механических свойств.

В зависимости от природы наполнителя различают три основные группы слоистых пластиков на основе фенолформальдегидных связующих (см. рис. 8).

– текстолиты с тканевыми слоистыми наполнителями. К этой группе относятся асботекстолит и стеклотекстолит, которые как следует из названий получают с использованием асбестовых тканей и стеклотканей;

– гетинаксы с бумажными наполнителями, к которым также относятся фольгированные гетинаксы и асболит;

– древеснослоистые пластики, получаемые с использованием древесного шпона.

Области применения слоистых пластиков показаны на рис. 9.

Текстолиты

Текстолиты отличаются сочетанием высокой механической прочности, водостойкости, химической стойкости, антифрикционных свойств и легкости. Свойства текстолита зависят от материала ткани, способа плетения и соотношения наполнителя и связующего (обычно 30–45 % смолы). Чем выше удельная прочность ткани и меньше ее толщина, тем выше механическая прочность текстолита, получаемого с ее использованием.

При получении текстолитов стоит учитывать, что ткани имеют неодинаковую прочность в разных направлениях, поэтому чтобы избежать анизотропии свойств слои пропитанной ткани располагают так, чтобы нити их основы были взаимно перпендикулярны [2, 3].

Рис. 8. Слоистые пластики: а – текстолит; б – асботекстолит; в – стеклотекстолит; г – гетинакс; д – фольгированный гетинакс; е – древеснослоистый пластик

Рис. 9. Изделия из слоистых пластиков: а – электротехнические изделия (текстолит, стеклотекстолит, ДСП, асболит); б – корпусная мебель и строительство (ДСП); в – фрикционные изделия (текстолит, стеклотекстолит, асботекстолит); г – антифрикционные изделия (текстолит)

В качестве связующего обычно используют эмульсионные резольные смолы и резольные спиртовые лаки с концентрацией 55–60 %. Для наполнения текстолитов используют хлопчатобумажные ткани такие как бязь, миткаль или шифон, а также такие синтетические ткани – капрон, нейлон (более правильное название – найлон [2]) и др. Текстолит с использованием капроновых и найлоновых тканей отличается более высокими механическими свойствами, очень низким водопоглощением и малыми диэлектрическими потерями [10]. Кроме того, на его свойства мало влияет относительная влажность воздуха.

При этом в качестве наполнителей используют необработанные ткани, так как обработка ткани снижается свойства текстолита: отбелка снижает прочность, а шлихтовка (проклеивание) затрудняет пропитку ткани смолой [2].

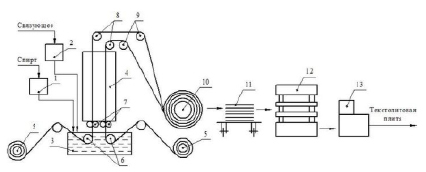

Схема технологического процесса производства текстолита представлен на рис. 10.

Рис. 10. Технологическая схема производства текстолитовых плит: 1 – напорный бак для спирта; 2 – напорный бак для связующего; 3 – пропиточная ванна; 4 – сушильная шахта; 5 – рулоны исходной ткани; 6, 9 – направляющие валики; 7 – отжимные валики; 8 – натяжные валики; 10 – рулон пропитанной ткани; 11 – стол для набора пакетов; 12 – этажный пресс; 13 – станок для обрезки плит

Исходная ткань с рулонов при помощи направляющих валиков подается в пропиточную ванну в нижней части пропиточно-сушильной машины, наполненную эмульсионной или жидкой смолой, а затем проходит через отжимные валики, которые выравнивают пропитку и удаляют излишки смолы. Ванна обогревается для регулирования вязкости связующего, которое циркулирует между ванной и напорной емкостью. Пропитанная ткань проходит через сушильную шахту пропиточно-сушильной машины, в которой из них удаляются летучие вещества (до содержания 2–4 %) и происходит углубление поликонденсации смолы с образованием около 15 % нерастворимой гель-фракции. Это позволяет избежать вытекания смолы и уменьшает время прессования [2, 10].

Пропитанная и высушенная ткань проходит через натяжные валики и сматывается в рулон вокруг приемного валика, с которого она затем сматывается и нарезается на листы, укладываемые в так называемые пакеты. Пакеты прессуются при давлении 10 – 11 МПа и температуре 160оС на специальных этажных прессах при подаче обогревающего пара. В начале прессования смола за счет нагрева размягчается и склеивает между собой листы ткани в пакете, а в конце прессования переходит в отвержденное состояние – резит. Выдержка при прессовании составляет 4 минуты на 1 мм толщины пакета.

После запрессовки текстолита подачу пара прекращают и внутрь плит пресса подают охлаждающую воду, чтобы избежать коробления плит и появления вздутий при охлаждении на воздухе [12]. Завершающей стадией производства текстолитовых плит является обрезка кромок на специальном станке.

Впоследствии из текстолитовых плит при помощи механической обработки получают машиностроительные и электротехнические детали. Текстолитовые вкладыши подшипников получают цельнопрессованными или изготавливают из плит. Благодаря высоким антифрикционным свойствам текстолитовые вкладыши могут работать без масляной смазки, но при водяном орошении трущихся частей, так как текстолит отличается низкой теплопроводностью. Антифрикционные свойства и теплопроводность графита могут быть повышены добавлением графита к смоле при получении текстолита [2].

Асботекстолит и асболит. Асботекстолит является фенопластом, в котором наполнителем является асбестовая ткань. Получают асботекстолит по технологии, аналогичной обычным текстолитам на основе тканей, но ткань подается с меньшей скоростью, содержание смолы в ней достигает 40 – 50 %, а прессование проводят при температурах 150–160°С. При этом в начале прессования давление составляет 1,5 МПа, а после нагрева материла до 150°С давление повышают до 10 МПа. Время выдержки при прессовании зависит от толщины пакета и составляет от 3 минут для пакетов толщиной 2 мм до 135 минут при толщине пакетов 12 мм. После прессования асботекстолитовые плиты охлаждают до 40–50°С без снятия нагрузки, а затем выгружают [2].

Асботекстолит отличается высокими фрикционными свойствами и теплостойкостью, однако уступает по механическим свойствам текстолиту. Высокая стоимость и дефицитность длинноволокнистого асбеста ограничивают область применения асботекстолита, из которого производят тормозные колодки, ленты и диски сцепления.

Асболит является фенопластом, в котором наполнителем являются асбестовая бумага или асбокартон. Асбокартон дешевле асбестовой бумаги, однако обладает меньшей механической плотностью и меньшей длиной волокон, что затрудняет пропитку.

Асболит применяют для изготовления деталей низковольтных установок, распределительных щитков, прокладочных и упорных колодок для турбогенераторов и трансформаторов [12].

Стеклотекстолит получают при наполнении фенолформальдегидного связующего стеклотканью. Наряду с резольными смолами применяют фенолформальдегидные смолы, модифицированные термопластами, например, поливинилбутиралем, эпоксиднофенольные и фурфуролоформальдегидные смолы [2]. Стеклотекстолит отличается очень высокими электроизоляционными и механическими свойствами. Для дополнительного повышения прочности стеклоткань в процессе изготовления пропитывают смолой и обрабатывают аппретами (в основном кремнийорганическими соединения).

Получают листовой и плиточный стеклотекстолит при содержании связующего в количестве 30 – 40 % по технологии, аналогичной процессу получения обычного текстолита. Так как стеклоткань снижает теплопроводность материала при прессовании стеклотекстолита применяют дополнительную термообработку готовых изделий при 180 –200°С.

Изделия из стеклотекстолита получают механической обработкой на фрезерных или токарных станках, а цельнопрессованные детали – в пресс-формах, в которые закладывается пропитанная ткань. Промышленность выпускает стеклотекстолит в основном конструкционного и электротехнического назначения.

Гетинакс

Гетинакс является слоистым пластиком на основе фенолфомальднгидной смолы с бумажным наполнителем. По свойствам он схож с текстолитом, но превосходит его по диэлектрическим свойствам особенно во влажной атмосфере, хотя и уступает по прочности на скалывание и ударной вязкости.

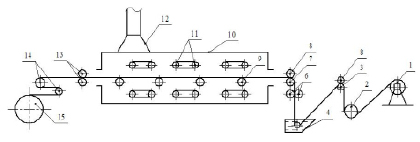

Технология получения гетинакса также во многом похожа на технологию изготовления текстолита (см. рисунок 11). Для пропитки бумаги водоэмульсионными смолами применяют горизонтальные пропиточные машины, так как на вертикальных машинах возможен обрыв мокрой бумаги под собственной тяжестью. Скорость движения бумаги по горизонтальной шахте составляет около 10 м/мин, а температура сушки составляет 120 оС. Высушенную бумагу наматывают в рулон, который на бумагорезательной машине нарезают на листы, которые затем складывают в пакеты. Перед прессованием пакеты подсушивают, так как пропитанная бумага обладает гигроскопичностью, а затем формуют на этажных прессах в листы или плиты. На трубонамоточных машинах из пропитанной бумаги получают трубы [2].

Рис. 11. Схема горизонтальной пропиточно-сушильной машины: 1 – рулон наполнителя; 2 – сушильный барабан; 3,7 – направляющие ролики; 4 – пропиточная ванна; 5 – направляющий валик; 6 – отжимные валики; 8 – прижимные валики; 9 – поддерживающие ролики; 10 – сушильная камера; 11 – обогревающие трубы; 12 – вытяжной зонт; 13 – ведущие валики; 14 – натяжные валики; 15 – рулон наполнителя, пропитанного связующим

Гетинакс применяется для изготовления электроизоляторов, пластинчатых и трубчатых панелей, изолирующих шайб, труб и цилиндров.

Фольгированные слоистые пластики

К фольгированным слоистым пластикам относятся текстолит, стеклотекстолит и гетинакс, покрытые с одной или двух лицевых сторон электролитической медной оксидированной фольгой. Для приклеивания фольги используют клеевые композиции с хорошей термостойкостью и высокой адгезией к слоистым пластикам. Наиболее широко применяется фенольнополивинилбутиральный клей БФ-4, в ряде случаев наполненный мелкодисперсным кварцем [10].

Технология получения фольгированных слоистых пластиков в общем аналогична процессам производства текстолитов и гетинакса [12]. Применяются фольгированные слоистые пластики для изготовления печатных плат радиоприемных устройств, электронно-вычислительных машин и т. д. [2].

Лакированная бумага

Лакированная бумага представляет собой бумагу, которая с одной стороны пропитана фенолформальдегидной смолой. Односторонняя пропитка (лакировка) бумаги осуществляется на лакировальных машинах, которые во многом похожи на горизонтальные пропиточно-сушильные машины (см. рис. 12).

Рис. 12. Схема машины для лакировки бумаги: 1 – рулон непропитанной бумаги; 2 – сушильный барабан; 3 – ванна с лаком; 4 – погружной валик; 5 – лакирующий валик; 6 – направляющие валики; 7 – поддерживающие валики; 8 – сушильная камера; 9 – ведущий вал; 10 – дисковые ножи; 11 – рулон лакированной бумаги

Лакировка происходит при контакте бумаги с верхним лакирующим валиком, который смазывается смолой от нижнего, погруженного в пропиточную ванну. Толщина наносимого слоя связующего зависит от глубины погружения в ванну нижнего валика. При этом скорость движения бумаги меньше скорости вращения лакирующего валика, что обеспечивает равномерную и полную лакировку. При сушке поддерживающие валики располагаются только с непропитанной стороны бумаги, чтобы не происходило прилипания лака.

Лакированную бумагу выпускают в виде рулонов и применяют для изготовления электроизоляционных материалов методом прессования, а также катушек емкостных колец и других деталей электрических аппаратов с масляным заполнением.

Древеснослоистые и древесно-наполненные пластики

Древеснослоистые пластики (ДСП или фанера) относятся к фенопластам на основе резольных смол, в которых наполнителем является древесный шпон – тонкие пластины из древесины толщиной 0,5 – 1,2 мм.

Получают ДСП по технологии сходной с получением текстолитов. На начальном этапе производства древесный шпон в основном пропитывают в ваннах или автоклавах, а иногда проводят промазку на клеевых вальцах. Затем пропитанный шпон высушивают в туннельных сушилках, собирают в пакеты и прессуют на этажных прессах.

В зависимости от порядка сборки пакетов, который определяет механические свойства материала, различают следующие марки ДСП:

– марка ДСП-А характеризуется таким расположением слоев шпона, чтобы волокна в них были параллельны друг другу. Такое расположение позволяет максимально повысить прочность в одном направлении, что требуется для валков, вкладышей подшипников, подъемных устройств;

– марка ДСП-Б, при сборке пакетов для которой через каждые10–20 листов с параллельным расположением волокон укладывают один лист, в котором волокна расположены перпендикулярно волокнам соседних листов;

– марка ДСП-В характеризуется тем, что волокна в соседних слоях шпона расположены перпендикулярно друг другу. Это позволяет исключить анизотропию механических свойств;

– марка ДСП-Г характеризуется таким расположением слоев шпона, при котором волокна в соседних слоях расположены под углом 45° друг к другу. Это позволяет добиться максимально одинаковой прочности во всех направлениях.

Благодаря высоким механическим свойствам ДСП широко применяется в машино-, авиа- и судостроении, в электротехнической и химической промышленностях, успешно заменяя цветные металлы, дорогую высококачественную древесину и текстолит. Из ДСП изготавливают детали, работающие при значительных механических усилиях, например, мешалок в химических аппаратах. Также ДСП эффективно используется для производства бесшумных шестерен, валков и челноков ткацких станков, подшипников в прокатных станах, а также в узлах трения гидротехнических сооружений, различных механизмов и установок. Плиты и листы ДСП благодаря прочности, стойкости к гниениюи гигиеничности широко применяются для сборных домов, при отделочных работах и в производстве корпусной мебели [1, 2, 10]. Кроме того, ДСП с использованием модифицированных резольных смол успешно применяется для изготовления крупногабаритных изделий формованием при низком давлении [2].

Широкое распространение в строительстве и при изготовлении корпусной мебели получили так называемые древесно-наполненные пластики, среди которых наиболее часто используются древесностружечные (ДСтП) и древесноволокнистые (ДВП) плиты (см. рисунок 13, а и б). ДСтП представляет собой материал, в котором наполнителем являются отходы древесины в виде стружек, мелкой щепы и опилок, которые подсушивают до влажности 7 –8 % и смешивают с водной эмульсией смолы, взятой в количестве 7–12 % от массы сухой древесины. Для повышения водостойкости ДСтП в ее состав вводят гидрофобные вещества, такие как парафиновые эмульсии. Пропитанные древесные отходы загружаются в лотки, уплотняются при помощи пресса без нагревания, а затем формуются в плиты на этажных прессах при давлении 1,5–3,5 МПа и температуре до 190°С.

По аналогии со стекловолокнитом возможен выпуск плит, в которых стружка ориентирована в каждом слое в разных направлениях – ориентированно-стружечные плиты (ОСП). Также по аналогии с другими волокнитами производят ламинированные древесно-стружечные плиты (ЛДСП, рис. 13, в)

Для изготовления ДВП древесные отходы вначале пропаривают и дробят в водной среде. Полученную древесную массу смешивают со связующим, уплотняют и прессуют на этажных прессах. В зависимости от плотности ДВП разделяют на сверхтвердые (до 1100 кг/м3), твердые (около 850 кг/м3), полутвердые (600 – 800 кг/м3) и мягкие (100 – 400 кг/м3). Кроме того, широко распространена такая разновидность ДВП как МДФ (мелкодисперсная фракция дерева) плиты и панели плотностью 600 – 850 кг/м3.

Значительно менее распространенным видом древесных плит являются древесно-корьевые плиты (ДКП), в которых в качестве наполнителя используют отходы коры.

Свойства различных видов слоистых пластиков приведены в табл. 4 [2].

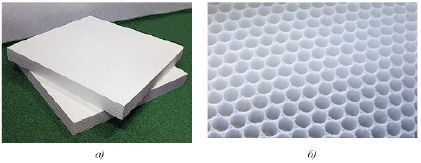

Пенофенопласты и сотофенопласты

Пенофенопласты (рис. 14, а) представляют собой газонаполненные полимеры на основе фенольных смол. Эти материалы получают двумя способами – беспрессовым и заливочным. По беспрессовому способу сухую НС смешивают в шаровой мельнице с газообразователем и отвердителем. В качестве газообразователя чаще всего применяют динитрилазобисизомасляную кислоту, а в качестве отвердителя – уротропин. Часто для снижения хрупкости в полученную порошкообразную смесь на вальцах вводят бутадиен-нитрильный каучук.

Примерная рецептура трех марок пенофенопластов приведена в табл. 5 [2].

Рис. 13. Разновидности древеснослоистых пластиков: а – древесностружечная плита (ДСтП); б – древесноволокнистая плита (ДВП); в – ламинированный древеснослоистый пластик (ЛДСП)

Таблица 4

Физико-механические и диэлектрические свойства слоистых пластиков

|

Свойство |

Гетинакс |

Текстолит |

Асботекстолит |

Стеклотекстолит |

ДСП |

|

Плотность, кг/м3 |

1280 – 1450 |

1200 – 1450 |

1300 – 1700 |

1600 – 1900 |

1230 – 1300 |

|

Разрушающее напряжение, МПа: – при растяжении – при сжатии – при изгибе |

60 – 98 140 – 250 60 – 100 |

50 – 100 120 – 150 90 – 150 |

– – 80 – 110 |

50 – 320 90 – 170 95 – 350 |

100 – 180 84 – 280 100 – 260 |

|

Ударная вязкость, кДж/м2 |

4 – 20 |

10 – 50 |

25 – 35 |

20 – 200 |

17 – 80 |

|

Твердость по Бринеллю, МПа |

220 – 350 |

250 – 280 |

260 – 390 |

300 – 450 |

200 |

|

Теплостойкость по Мартенсу, оС |

150 – 160 |

110 – 140 |

250 |

180 – 225 |

120 – 150 |

|

Водопоглощение, % |

0,5 – 0,7 |

0,8 – 2,0 |

0,5 – 2,0 |

0,8 – 3,0 |

1,0 – 3,0 |

|

Электрическая прочность, МВ/м |

15 – 25 |

5 – 10 |

– |

10 – 25 |

– |

|

Тангенс угла диэлектрических потерь при 50 Гц |

0,04 – 0,15 |

0,02 – 0,07 |

– |

0,03 – 0,05 |

0,1 |

|

Удельное электрическое сопротивление – поверхностное, Ом – объемное, Ом•м |

1010–1011 108 – 1010 |

1010 – 1011 107 – 109 |

– – |

1011 – 1013 5•108 – 1011 |

1011 109 |

Таблица 5

Рецептура пенофенопластов (масс. ч.)

|

Материал |

ФФ |

ФК-20 |

ФК-40 |

|

Новолачная смола |

100 |

100 |

100 |

|

Уротропин |

10 |

10 |

10 |

|

Каучук |

– |

20 |

40 |

|

Сера |

– |

0,6 |

1,2 |

|

Динитрилазобисизомасляная кислота |

1 – 2 |

2 – 5 |

3 – 7 |

Полученную массу измельчают, загружают в форму и нагревают. При нагреве до 80–90°С НС размягчается, а при 90–110°С происходит разложение газообразователя и вспенивание массы с образованием пенофенопласта. Свойства получаемых пенофенопластов приведены в табл. 6 [2].

Таблица 6

Свойства пенофенопласта

|

Свойство |

ФФ |

ФК-20, ФК-40 |

|

Кажущаяся плотность, кг/м3 |

190 – 230 |

180 – 230 |

|

Разрушающее напряжение при сжатии, МПа |

2 – 4 |

0,4 – 2 |

|

Ударная вязкость, кДж/м2 |

0,2 |

0,8 – 2,2 |

По заливочному методу жидкую РС смешивают со вспенивающим и отверждающим агентами наливают на движущуюся бесконечную ленту, на которой происходит вспенивание и отверждение пенофенопласта на холоду или при нагреве. В качестве вспенивающего агента применяют легкокипящие жидкости, а в качестве отверждающего агента – смесь соляной и фосфорной кислот с мочевиной [1, 2].

Рис. 14. Внешний вид пенофенопластов (а) и сотофенопластов (б)

Сотофенопласты (см. рис. 14, б) являются полимерными материалами структура которых представляет собой упорядоченно чередующиеся ячейки различной формы: шестигранной, квадратной, прямоугольной или др. Сотофенопласты применяют в качестве заполнителя в многослойных (обычно трехслойных) панелях с наружными несущими обшивками из листов металла, слоистого пластика, фанеры и т.д. [2, 9].

Сотофенопласты получают с использованием бумаги, хлопчатобумажной или стеклянной ткани в качестве наполнителя. Ткань пропитывают раствором РС, высушивают, а затем гофрируют в пресс-формах открытого типа при небольшом давлении и таком температурно-временном режиме, чтобы степень отверждения связующего составила 80 – 85 % [10]. Полученные гофрированные заготовки укладывают одну на другую в специальном приспособлении так, чтобы образовались сотовые ячейки. Затем заготовки сваривают между собой в поле токов высокой частоты за счет диэлектрического нагрева. Полученный блок нагревают для окончательного отверждения связующего, а после охлаждения разрезают на листы требуемой толщины, к которым приклеивают несущую обшивку [2].

Пенофенопласты и сотофенопласты применяют в качестве конструкционных, отделочных, тепло- и звукоизоляционных материалов в строительстве, авиа- и судостроении, при постройке космических кораблей и для других назначений.

Прочие области использования

Абразивные материалы. Фенолформальдегидные смолы (ФФС) и композиции на их основе широко применяются для производства абразивных материалов со связующим, к которым относятся шлифовальные диски (см. рис. 15, а), обдирочные шлифовальные круги, и круги для отделочного шлифования, и абразивных тканей, например, наждачной бумаги. В производстве абразивных материалов в качестве связующего используется смесь НС и РС в различных соотношениях – от 2:1 до 3:1. При производстве абразивные материалы в виде зерен или порошка закрепляют на круге или формуют из них круги и бруски при помощи связующего. Изготавливают также притирочные и полировальные абразивы в виде пасты со связующим. Для производства абразивной ткани, например, наждачной бумаги используются РС [14]. Также для получения абразивных материалов широко используется пульвербакелит – измельченная смесь НС с уротропином.

Рис. 15. Области применения фенололформальдегидных смол: а – абразивные материалы; б – лакокрасочные материалы; в – конструкционные клеи

К основным преимуществам использования фенольных связующих в производстве синтетических абразивных материалов относятся получение более активного покрытия, хороший съем припуска обработки, препятствие перегреву абразива, высокий срок службы абразива [14].

Лакокрасочные покрытия. Бакелитовые или резольные лаки в сочетании с этиловым спиртом и некоторыми углеводородами образуют покрытия, отличающиеся высокой твердостью, хорошими электроизоляционными свойствами, водостойкостью, стойкостью к маслам, кислотам, солям и органическим растворителям. Однако образуемые покрытия обладают плохой адгезией к металлам, хрупкостью, низкой стойкостью к щелочам и окислителям, отличаются темным цветом. Хрупкость таких покрытий может быть снижена при пластификации лаков фталатами [14]. Лаки, получаемые на основе НС и спиртовых растворителей, применяют вместо шеллачных при отделке изделий из дерева, но такие лаки мало распространены из-за того, что покрытия на их основе темнеют на свету.

ФФС, пластифицированные растительными маслами широко применяются в качестве основы консервных лаков и используются для нанесения покрытий, эксплуатируемых в тропическом климате. Растворителями в этих композициях являются сольвент-нафта, уайт-спирит, скипидар. Водоразбавляемые лакокрасочные материалы на основе ФФС (рис. 15, б) применяют для нанесения антикоррозионных покрытий [14].

Конструкционные клеи (см. рис. 15, в) изготавливаются на основе продуктов взаимодействия ФФС с каучуками, которые отличаются эластичностью, теплостойкостью и хорошими адгезионными свойствами. Эти клеи состоят из двух компонентов, смешиваемых перед употреблением. Различают высокотемпературные клеи, и клеи, работающие при обычной температуре. Получаемые с их помощью клеевые соединения обладают высокой прочностью при неравномерном отрыве.

Применяются эти клеи при фольгировании материалов, для склеивания между собой металлов, стеклопластиков, металлов и стеклопластиков, а также других матеиалов, применяемых в строительстве и машиностроении.

Огнеупорные материалы. В производстве кирпичей из формованных огнеупоров, к которым относятся периклазоуглеродистые, корундовые, доломитовые, силикатные и др., в основном используются растворы и расплавы НС, а также пульфербакелит, который является смесью измельченной НС с уротропином. В производстве неформованных огнеупоров НС используются не так широко. РС и композиции на их основе также используются в производстве огнеупоров. При этом НС используются в основном при среднетемпературном процессе, а в случае холодного смешения растворы НС и РС [14].

Другие области применения. ФФС и композиции на их основе применяют при изготовлении оболочковых форм, стержней и скорлуп для литейной промышленности. Пластгипс на основе водоэмульсионной ФФС применяют в гончарной промышленности при изготовлении форм для черепицы, что позволяет повысить прочность при растяжении, износостойкость и в целом повышает срок службы форм.

ФФС и композиции на их основе широко применяют в строительстве. Тонкий слой пластомера превосходит цементный раствор по надежности соединения материалов, эластичности и отношению прочности при растяжении к прочности при сжатии. Пластобетоны на основе ФФС обладают малой плотностью и высокой прочностью при растяжении, с успехом применяются для изготовления плит монтажных перекрытий.

Заключение

Как следует из представленной информации, ФФС и композиции на их основе по-прежнему остаются одними из самых широко применяемых в самых различных областях человеческой деятельности. Причем в большинстве случаев они выступают в качестве связующих для получения ПКМ.

С одной стороны, эффективность использования ФФС и композиции на их основе заключается в том, что они обладают преимуществами, характерными для большинства пластмасс и связанными с уменьшением затрат на сырьевые и энергетические ресурсы при производстве материалов и изделий. Так, на производство и переработку пластмасс требуется нефти, как энергетического сырья, в 5 раз меньше, чем для того же количества алюминия, и в 3 раза меньше, чем для жести [7].

С другой стороны, широкому распространению способствуют такие преимущества как легкость в сочетании с высокими механическими характеристиками (за исключением хрупкости) и долговечностью, которые характерны для материалов и изделий, получаемых с использованием ФФС и композиций на их основе.

science-review.ru

science-review.ru