В технологическом процессе изготовления пиломатериалов, имеющих стандартные размеры, присутствует достаточно большое количество отдельных операций по местному перемещению исполнительных механизмов либо предметов обработки. Данные операции необходимы в целях функционального обеспечения согласованности работы всего оборудования, а также для оптимальной его загрузки в пределах номинальной пропускной способности. Они обеспечивают слаженность и ритмичность функционирования оборудования, задействованного в производственном процессе. Подобные устройства преимущественно призваны обеспечивать быстрое и максимально точное позиционирование исполнительного механизма либо предмета обработки в шаговом или свободном режиме. Кроме того, они должны позволять возможность затормаживать приспособления на оборудовании либо же сам обрабатываемый материал без инерции.

Общеизвестно [1], что деревообрабатывающие станки в большинстве имеют рабочие органы с поступательным либо возвратно-поступательным движением, осуществляемым гидравлическим приводом. Но у такого типа привода имеется целый ряд минусов, отрицательно влияющих на технологический процесс [2]. В результате исследований [3] было выявлено, что для позиционирования рабочих органов деревообрабатывающих станков оптимально использовать поршневые замкнутые электрогидравлические следящие исполнительные механизмы (ЭГСМ), имеющие на выходном звене достаточные мощность и усилие, которые, кроме того, конструктивно проще и имеют более высокую степень надежности.

Исследование возможности использования линейного электропривода с целью перемещения в обрезных станках пильного суппорта [3] сегодня, когда активно развивается деревообрабатывающее и лесопильное оборудование, представляет значительный практический интерес.

Цель исследования: проанализировать реальные возможности применения линейного асинхронного электродвигателя для привода перемещения пильного суппорта обрезного станка Ц2Д-5А с математическим моделированием режимов работы данного двигателя.

Увеличение степени надежности механизма, который осуществляет перемещение пильного суппорта, путем использования линейного привода возможно за счет того, что между механизмами подачи и главного движения исключаются дополнительные промежуточные звенья. Использование линейного электропривода в значительной степени упрощает конструкцию станка, при этом намного увеличивая эффективность обрезки пиломатериалов.

Материалы и методы исследования

Проводя оценку согласованности электромеханических показателей линейного двигателя привода перемещения и характеристик исполнительного механизма в процессе обрезки пиломатериалов, необходимо принимать во внимание и силовые, и технологические параметры передвижения механизма перемещения узла резания. Чтобы выбрать линейный асинхронный двигатель привода перемещения пильного суппорта обрезного станка, мы руководствовались такими факторами: масса суппорта, время его перемещения на необходимую ширину обрезаемой доски, а также локальные условия монтажа. Проанализировав данные факторы, мы предварительно произвели требуемые инженерные расчеты согласно представленным в [3, 4] методикам.

В электроприводе пильного суппорта линейный двигатель функционирует в таких режимах: разгон с ускорением, заданным оператором, установившееся движение, торможение с определенным ускорением, установившееся движение, торможение с ускорением, заданным оператором, позиционирование со значением усилия, заданным оператором. Когда станок функционирует в циклическом режиме, в этом случае в обязательном порядке имеются участки разгона, где наличествует повышенное скольжение и во вторичном элементе есть потери. По этой причине повышение эксплуатационных показателей линейного электропривода на основе ЦЛАД – это весьма актуальная на сегодня задача. В процессе применения линейных асинхронных двигателей основным препятствием выступает обеспечение допустимых (оптимальных) показателей при запитывании станка от стандартной электросети с промышленной частотой 50 Гц. При правильном применении ЦЛАД максимальная скорость движения не должна быть более 0,2–0,5 м/с, при этом тяговое усилие должно составлять 180–200 Н. При таких условиях толщина зубцов и катушек должна составлять до 3–5 мм. В линейном двигателе синхронная скорость имеет непосредственную зависимость от двух величин: f – частоты тока и t – величины полюсного деления. Последнее же имеет зависимость от числа пазов на полюс и фазу и ширины зубцового деления. Если изготовить индуктор, имеющий число пазов на полюс и фазу q = 2 и выше, на частоте 50 Гц у скорости бегущего магнитного поля ЦЛАД, будет присутствовать достаточно большое значение. В этом случае двигатель по причине ограниченной длины хода функционировать будет с довольно большими значениями скольжения, то есть у него будет весьма низкий КПД, а кроме того, тяжелый тепловой режим. Чтобы при скольжениях s < 0,3 обеспечить оптимальный рабочий режим, нужно выполнять ЦЛАД, имеющий полюсное деление τ < 20 мм. Однако помимо технологических издержек уменьшение полюсного деления может значительно ухудшить коэффициент мощности двигателя по причине возрастающего намагничивающего тока. Подобные ЦЛАД для обеспечения оптимальных показателей должны иметь воздушный зазор в пределах 0,15–0,2 мм. Если же данную величину зазора увеличить до приемлемых с технологической точки зрения значений 0,4–0,6 мм, то рост намагничивающего тока может стать причиной довольно сильного снижения тягового усилия, а равно и коэффициента мощности и КПД.

В процессе исследований динамических режимов работы ЛАД используют модели разного типа [4–6], имеющие различия в уровне допущений, а значит, и отличающиеся сложностью вычислений.

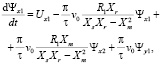

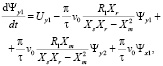

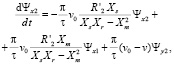

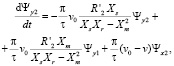

При исследовании динамических режимов ЛАД в этой работе применялся метод, который основан на использовании системы дифференциальных уравнений Парка – Горева [7, 8]. Для записи уравнений была взята система координат ОXY, которая перемещается в пространстве со скоростью бегущего магнитного поля. При проведении расчетов в рамках данного метода используются параметры схемы замещения, которые предварительно были определены в расчетах по инженерным методикам. Данный способ, помимо этого, дает возможность проследить, как взаимосвязаны между собой электромагнитные и электромеханические процессы и параметры двигателя.

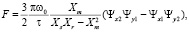

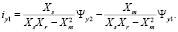

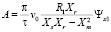

Уравнения Парка – Горева, записанные в системе координат ОXY, имеют следующий вид:

(1)

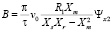

(1)

(2)

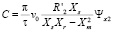

(2)

(3)

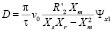

(3)

(4)

(4)

(5)

(5)

(6)

(6)

(7)

(7)

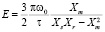

где Ux1, Ux2 – напряжение индуктора по осям ОХ и OY,

τ – полюсное деление обмотки ЛАД,

Xs = X1 + Xm; Xr = X’2 + Xm – сопротивления, вводимые в модель,

R1 – активное сопротивление обмотки индуктора, Ом,

R`2 – активное приведенное сопротивление вторичного элемента, Ом,

X1 – индуктивное сопротивление индуктора, Ом,

X`2 – приведенное индуктивное сопротивление вторичного элемента, Ом,

Xm – реактивное сопротивления намагничивания, которое определяется главным магнитным полем, Ом,

v0 – скорость бегущего электромагнитного поля (синхронная скорость ЛАД);

Ψx1, Ψy1, Ψx2,Ψy2 – потокосцепления по осям ОХ и OY, соответственно индуктора и вторичного элемента.

ω0 – угловая частота питающей сети.

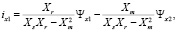

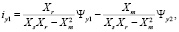

Составляющие токов по осям ОХ и OY определяются из потокосцеплений на основании следующих выражений [7, 8]:

(8)

(8)

(9)

(9)

(10)

(10)

(11)

(11)

В дальнейшем выражения, которые были получены для токов, будут браться при проведении оценки характеристик ЛАД с учетом тепловых процессов.

С целью решения системы дифференциальных уравнений мы применяли в работе программный продукт Mathlab Simulink. В структурной схеме математической модели использовались такие обозначения:

;

;

;

;

;

;

;

;

.

.

Блоки «Goto» и «From» в представленной модели означают соответственно «вход» и «выход» одного и того же сигнала. Настроечные окна показывают числовые значения и параметры блоков. После того как будут введены все данные, запускается моделирование, при этом указываются начальное и конечное время, шаг и остальные параметры.

Результаты исследования и их обсуждение

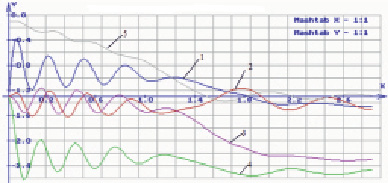

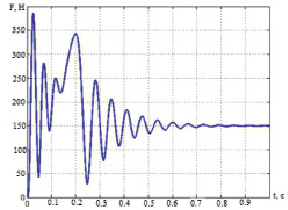

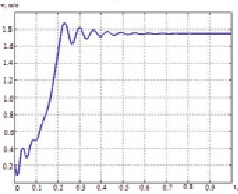

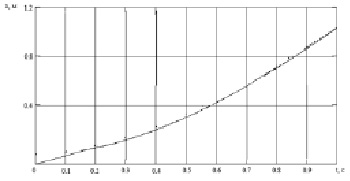

Результаты моделирования ЦЛАД под нагрузкой представлены в виде графиков (рис. 1–4).

График 1 – Ψх1 = f(t); график 2 – Ψх2 = f(t); график 3 – Ψy1 = f(t); график 4 – Ψy2 = f(t); график 5 – s = f(t)

Рис. 1. Изменения потокосцеплений во время процесса пуска ЦЛАД

Рис. 2. Зависимость тягового усилия от времени при пуске ЛАД под нагрузкой

Рис. 3. Зависимость скорости от времени при пуске ЛАД под нагрузкой

Рис. 4. Изменение перемещения вторичного элемента

Выше уже было оговорено, что исследуемый линейный двигатель будет функционировать с повышенными значениями скольжения, то есть иметь тяжелый тепловой режим. Самой подверженной тепловым нагрузкам частью будет изоляция обмоток индуктора. Высокие температурные показатели являются причиной теплового старения изоляции обмоток, это ведет к уменьшению механической и электрической прочности. В процессе работы линейного асинхронного двигателя нагревается как индуктор, так и вторичный элемент. Серьезный нагрев вторичного элемента может стать причиной снижения тягового усиления и впоследствии может вызвать деформации в результате повышения температуры, по этой причине для него мы тоже рассмотрели тепловое состояние [9, 10].

Выводы

1. По итогам проведенных исследований мы рассмотрели и доказали имеющуюся возможность использования цилиндрических линейных асинхронных двигателей для привода пильного суппорта обрезного станка, что позволяет увеличить скорость перемещения и улучшить возможность регулировать скорость движения исполнительного механизма.

2. Отсутствие кинематических связей между статором и вторичным элемента, а равно и промежуточным рабочим органом, в значительной степени минимизируют механические потери.

3. Применение линейного асинхронного двигателя позволяет положительно решать вопросы, связанные с торможением вторичного элемента и его точным повышением надежности работы станка и качества обработки пиломатериалов.

science-review.ru

science-review.ru