График нагрузки в современных электрических сетях имеет сильную неравномерность, и поэтому важной задачей является покрытие кратковременных, но значительных по мощности пиков нагрузки. В энергетике все электростанции принято делить на базовые, полупиковые и пиковые. Базовыми называют энергетические установки, работающие под нагрузкой 6000 и более часов в год, полупиковые работают 2000–6000 ч/год, а пиковые 500–2000 ч/год.

Так как основная часть электрической нагрузки покрывается базовыми электростанциями, на них должны устанавливаться паровые турбины большой мощности, обладающие наибольшим КПД именно при выработке номинальной мощности. Порядок и принципы проектирования таких турбоустановок достаточно хорошо разработаны и успешно применяются на практике.

Для покрытия пиковой части электрической нагрузки используется большое количество разнообразных энергоустановок и способов:

1) кратковременная перегрузка паротурбинных установок (за счёт изменения температуры и давления пара перед турбиной, отключения системы регенеративного подогрева питательной воды и т.д.);

2) использование гидравлических, дизельных, газопоршневых, газотурбинных энергетических установок, характеризующихся хорошими маневренными качествами;

3) преобразование механической энергии в энергию давления или в тепловую энергию, например путём сжатия воздуха, используемого затем в газотурбинных установках, нагрева воды в теплоаккумуляторах и др. [1].

Использование гидроаккумулирующих электростанций являются одним из наиболее современных, совершенных и экономичных способов покрытия переменной части нагрузки в электросетях. При минимальных нагрузках в сети избыточная вырабатываемая энергоустановкой мощность расходуется на перекачивание воды из нижнего водохранилища в верхнее, а при максимальных нагрузках вода из верхнего водохранилища проходит через энергоагрегат в нижнее, вырабатывая мощность [2]. Оба режима работы осуществляются так называемыми обратимыми гидротурбинами, которые могут работать и в качестве насоса, и в качестве турбины.

Проектирование обратимых гидромашин является сложным и до сих пор не формализированным и не автоматизированным процессом. При их проектировании необходимо добиваться:

– уменьшения гидравлических потерь в рабочем колесе и в отводящей трубе;

– уменьшение возможности кавитации в гидротурбине для увеличения развиваемой ей мощности;

– уменьшения нестационарности потока за счёт оптимизации профилирования рабочего колеса [3].

К настоящему времени не существует обобщённой общедоступной методики поэтапного проектирования обратимых гидромашин, начиная с определения состава исходных данных, до разработки конструкции всех элементов гидромашины, в том числе профилирования рабочего колеса. Есть лишь основные рекомендации по проектированию гидроаккумулирующих турбин, которые приведены в [4] и методы подбора гидромаших из уже существующих, созданных предприятиями на основании накопленного ими опыта. Целью данной работы является разработка такой обобщённой методики с целью её применения разработчиками для создания гидромашин, обладающих лучшими эксплуатационными и экономическими характеристиками по сравнению с существующими.

Материалы и методы исследования

В качестве исходных данных для автоматизированного проектирования используются напор воды (высота между верхним и нижним бьефами) и мощность гидротурбины [5].

Вначале осуществляется подбор модельной гидротурбины-прототипа [6]. Для обеспечения максимального КПД и заданного значения мощности турбины выбирается диаметр её рабочего колеса и частота вращения. При этом стараются также максимально уменьшить габариты энергетической установки.

В процессе выбора турбины-прототипа используются характеристики гидротурбин, наглядно изображающие связь их мощности, напора, расхода и КПД [7].

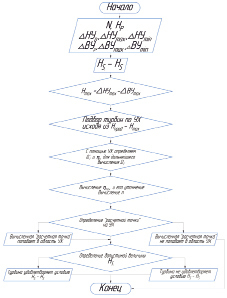

Блок-схема программы, разработанной для реализации описанного процесса оптимизации, приведена на рис. 1.

После выбора прототипа турбины необходимо спрофилировать её рабочее колесо.

Профилирование колеса турбины состоит из следующих этапов:

1) изображение крайних обводов колеса;

2) изображение линий изгиба профилей в выбранных сечениях;

3) изображение объёмных моделей лопаточных профилей.

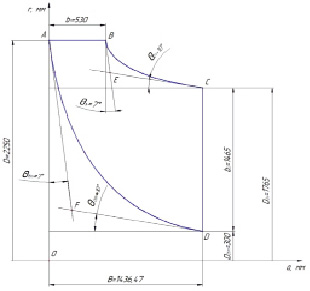

На первом этапе проектирования рабочего колеса турбины при помощи системы автоматизированного проектирования (например, AutoCAD, КОМПАС) разрабатывается форма крайних обводов колеса (периферийного и втулочного), которая в наибольшей мере определяет коэффициент потерь энергии при работе гидротурбины.

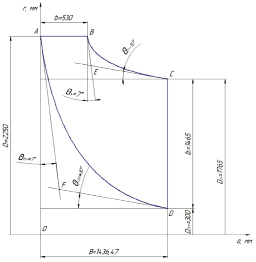

Профилирование обводов рабочего колеса наиболее удобно формировать, используя кривые Безье [8]. Кривые Безье описываются с помощью несложных формул и их построение легко автоматизируется.

Пример профилирования меридиональных обводов рабочего колеса (РК), произведённого авторами, приведён на рис. 2.

Для построения крайних обводов профиля лопаток необходимы следующие параметры, которые берутся с турбины-прототипа: наружный диаметр колеса на входе D1, втулочный, средний и внутренний диаметры на выходе из РК D2вт, D2ср, D2к, ширина колеса В и высота лопатки на входе b1. Эти размеры позволяют найти опорные точки для кривых Безье, формирующих втулочный и периферийный обводы.

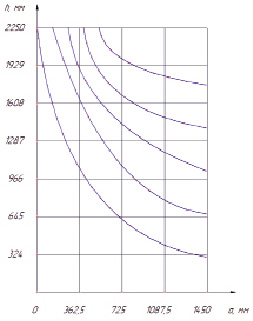

Затем, также с помощью кривых Безье, проводится построение средних линий профилей в выбранных промежуточных сечениях лопатки по высоте.

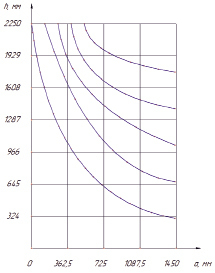

На рис. 3 приводится пример спрофилированного по приведенному алгоритму меридионального профиля проточной части радиально-осевой турбины.

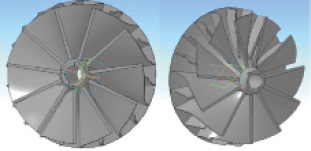

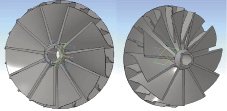

По полученным средним линиям в системах трёхмерного твердотельного моделирования (Ansys, SolidWorks и пр.) строятся профили лопаток рабочего колеса (рис. 4).

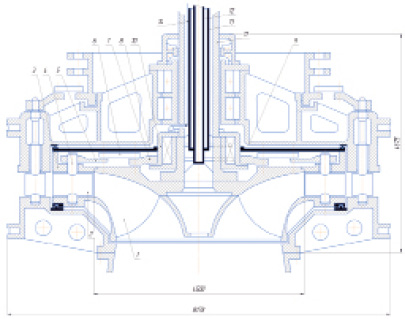

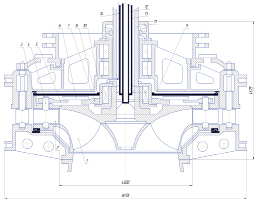

После осуществления профилирования рабочего колеса вокруг него необходимо сформировать все остальные элементы конструкции турбины, указанные на рис. 5.

Результаты исследования

и их обсуждение

Таким образом, разработана методика поэтапного проектирования обратимых гидромашин, формализирующая этот процесс и позволяющая существенно его упростить и ускорить. При этом достигаются оптимальные параметры работы гидромашин и обеспечение описанных в техническом задании характеристик.

Рис. 1. Блок-схема программы для выбора модельной гидротурбины

Рис. 2. Профилирование рабочего колеса гидротурбины с помощью кривых Безье

Рис. 3. Спроектированный меридиональный профиль рабочего колеса радиально-осевой гидротурбины

Рис. 4. Спроектированное рабочее колесо радиально-осевой турбины

Рис. 5. 1 – неподвижные лопасти, 2 – поворотные лопасти, 3 – цапфа, 4 – верхний обод рабочего колеса, 5 – кривошип, 6 – серьга, 7 – регулирующее колесо, 8 – диафрагма, 9 – крышка,

10 – крыльчатый сервомотор, 11 – полый вал, 12, 13 – коаксиальные маслоотводы,

14 – обратная связь системы регулирования

Рис. 1. Блок-схема программы для выбора модельной гидротурбины

Рис. 2. Профилирование рабочего колеса гидротурбины с помощью кривых Безье

Рис. 3. Спроектированный меридиональный профиль рабочего колеса радиально-осевой гидротурбины

Рис. 4. Спроектированное рабочее колесо радиально-осевой турбины

Рис. 5. 1 – неподвижные лопасти, 2 – поворотные лопасти, 3 – цапфа, 4 – верхний обод рабочего колеса, 5 – кривошип, 6 – серьга, 7 – регулирующее колесо, 8 – диафрагма, 9 – крышка, 10 – крыльчатый сервомотор, 11 – полый вал, 12, 13 – коаксиальные маслоотводы, 14 – обратная связь системы регулирования

Упрощение процесса проектирования гидроаккумулирующих электростанций должно привести к их большему распространению и в конечном итоге к повышению качества работы энергосистем путём оптимизации перераспределения электрической мощности в течение суток.

Заключение

Цель данной работы выполнена – произведён обзор и анализ современных методов бесперебойного обеспечения потребителей электроэнергией и создана обобщённая методика автоматизированного проектирования обратимых гидромашин. Предлагаются следующие направления отработки методов проектирования обратимых гидромашин:

– дальнейшая автоматизация расчётов путём полного перевода методики в программный код;

– верификация результатов проектирования путём проведения численных и натурных экспериментов и на базе этого оптимизация самого метода проектирования.

science-review.ru

science-review.ru