При проектировании конвейеров встает вопрос об устройстве имитации нагрузки (ИН) на мотор-редуктор. Использование же насыпного груза замедляет проведение испытаний. Ряд процедур при испытаниях можно решить и без использования громоздких способов, характерных при использовании насыпных грузов. Эти вопросы особенно актуальны при испытаниях поворотных конвейеров, когда на один из бортов воздействуют торцы скребков, проходящих зону поворота между состыкованными рештаками [1, 2], поскольку требуется проводить большие объемы измерений. Нагрузки на борт определяются усилием в тяговой цепи и могут в несколько раз превосходить те, которые возникают в плоскости основания конвейера от веса груза. Причем их значения во времени могут характеризовать и особенности работы привода [3]. Это особенно важно для конвейеров, работающих в сложных условиях очистных забоев, когда особое значения приобретают возможности моделировать процессы добычи и транспортирования груза [4].

Цель исследования: исследование особенностей имитации нагружения привода и расчет конструктивных элементов поворотного конвейера.

Материалы и методы исследования

Рассматриваются конструктивные схемы, проектирование и моделирование поворотного конвейера, его узлы, обеспечивающие нагружение привода, применение системного анализа ранее выполненных работ в этой области, а также данные получаемые при видеонаблюдениях и из результатов графического и имитационного моделирования движения деталей и работы установки, а также моделирования в пакете программирования динамических задач Adams [5, 6].

Результаты исследования и их обсуждение

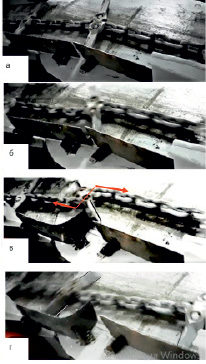

В опытах углы между соседними рештаками достигали 30 градусов и более, но в конструкции поворотного конвейера они будут меньше, не превышая 15 градусов. Поскольку возникает трение между скребками и бортами, то скребок в результате торможения, переходя границу между рештаками, наклоняется, но его опрокидывания не происходит, поскольку в противолежащих друг другу ушках крепления звена к цепи возникают силы, создающие восстанавливающий момент (рис. 1), поэтому при достаточном натяжении цепи происходит восстановление положения скребка. Причем использование ИН (рис. 2) позволяет резко увеличить нагрузку на цепь. Восстановление происходит и при достижении больших углов поворота скребка. Для чего на макете производилась имитация аварийных состояний, когда через зазоры между рештаками происходило зацепление листа борта со скребком вплоть до его срыва и смятия (рис. 1, а–в). Заметим, что в этом случае скребки имели крюко- образную суженную часть, которыми захватывался лист, в то время как для скребков с плоскими закругленными торцами этого не происходило. Конструктивные схемы с зазором наиболее просты, и для них направление транспортирования может реализоваться в обе стороны за счет реверса двигателя. Как было установлено ранее, центрально-расположенная цепь приводит к колебаниям в двух взаимно перпендикулярных плоскостях [2], что предьявляет особые требования к конструкции бортов для беспрепятственного прохождениюя скребков и, особенно в зонах поворота со стороны бортов максимально удаленных от центра поворота, где в свободном пространстве возможен подьем скребка и его столкновение с бортом рештака (поэтому здесь борта выполнены, приподнято-наклонными (рис. 3)).

Рис. 1. Имитация аварийной ситуации и самовосстановление при движении скребка через зазор: а) скребок перед зазором; б) скребок смещен в зазор и наклонен; в) смятие борта; г) выравнивание скребка после смятия

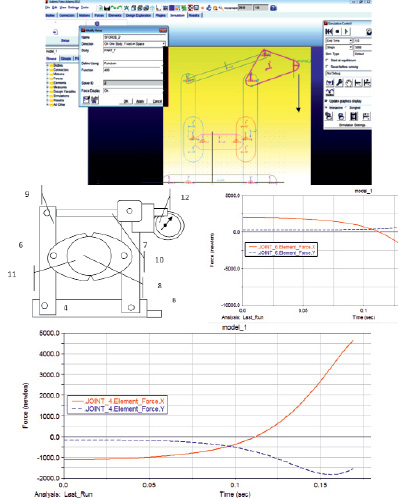

Рис. 2. Схема ИН и моделирование нагружения: моделирование в Adams (фото с экрана ПК): а) окно симуляции; в, г графики опорных реакций по Х и У в шарнирах; б) схема ИН: 1, 4, 6, 7 – шарниры, 8 – шкив, 9 – рычаг, 10 – винт, 11 – колодки, 12 – индикатор

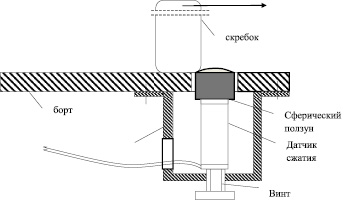

Рис. 3. Элементы контроля нагруженности поворотного конвейера

ИН укреплен на подвижной платформе натяжной звездочки со стороны, выдвинутой из подшипниковой коробки вала со шкивом. К нему с помощью рычажного механизма 9 и винта 10 прижимаются тормозные колодки 11, усилие поджатия которых контролируется стрелочным индикатором 12 (рис. 2, б). Расчет усилия поджатия и параметров устройства производится в пакете динамического программирования Adams (рис. 2, а). Это позволяет получить силу прижатия на колодках, а следовательно, и момент торможения на валу звездочки и цепи, и дополнительную нагрузку на привод. С увеличением давления на тормозные колодки, увеличивается натяжение цепи, а в зоне поворота и давление торцов скребков на борт. Фиксация давления может производиться датчиками сжатия через круговые отверстия в борту, когда сферическая часть датчика, выставленная в отверстие, поджимается движущимся скребком (рис. 3). После освобождения она вновь выдвигается на исходную позицию и позволяет фиксировать следующий элемент. Амплитуды давления зависят от режима движения скребка его колебаний и наклонов. Усложнение конструкции конвейеров и применение гидравлических элементов с встроенными датчиками давления и сжатия позволяет повысить уровень универсальности системы управления, особенно при наличии процедур обработки данных, позволяющих дифференцировать составляющие элементы суммарных процессов.

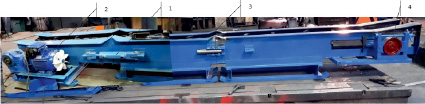

Исходя из ранее выполненных работ, усилие прижатия скребка к борту возрастает при подходе к стыку рештаков, причем избежать прохождения им неровностей не удается и при конструктивных схемах с прикрытием зазоров упругими пластинками [1], поскольку в этом случае имеются стыки между пластинкой и бортом. В зонах контакта при скольжении скребков или при качении опорных роликов возникают высокие напряжения, вызывающие пластические деформации, которые характеризуются процессами приведенными в [7]. Их описание возможно на основе приведенной методики или за счет стандартного для Ansys приложения ContactWizard. Методика объемного моделирования приводилась и ранее, а для плоской схемы можно использовать два типа конечных элементов типа Plane182 и Plane42, используя большие возможности моделирования упругих или упругопластических свойств материалов контактных пар, задавая в том числе и их существенно отличные значения с целью подбора рациональных значений из условий прочности и технологичности их конструкции. Полноразмерный макет из приводного, поворотного и натяжного рештаков изготовлен и апробирован (рис. 4), его исследования позволяют уточнить конструктивную схему поворотного конвейера.

Рис. 4. Нагрузочное устройство на полноразмерном макете комплекса приводного, поворотного и натяжного рештаков: а) общий вид: гидродомкрат поворота 1, мотор-редуктор 2, наклонно-подьемные борта, ИН 4 3; б) вид со стороны привода; в) нагрузочное устройство с тормозными колодками и винтом

Заключение

Для привода скребкового тягового органа используются асинхронные электрические двигатели. Расчет привода производится с учетом дополнительного сопротивления движению скребков на повороте, при этом тяговое усилие кроме известных факторов, таких как вес транспортируемого груза, определяется углом поворота направления транспортирования и возрастает с его увеличением. Обычно при длине конвейера 30–50 м и его использования для транспортирования груза в очистных забоях зона поворота одна, представлена 5–6 секциями. Укорочение секций позволяет решить вопрос повышения гибкости конвейера и, в частности, в плоскости нормальной к плоскости транспортирования за счет изгиба гибких секторных пластин, установленных под средними листами. При этом угол поворота на каждой секции и, соответственно, межсекционные зазоры уменьшаются.

Устройство для имитации нагрузки на приводные звездочки в виде тормозного механизма для шкива звездочки позволяет имитировать тяговое усилие цепи и соответственно имитировать степень загрузки конвейера. При этом увеличивается и давление на борта от скребков в зоне поворота. Силовой режим работы в этом случае соответствует увеличению груза на полотне конвейера, но запас устойчивости скребков несколько уменьшается поскольку фактор «сдерживания» скребка грузом, когда скребок с обеих сторон от цепи окружен материалом, гасящим колебания, не присутствует, т.е. скребки работают в усложненных условиях.

ИН представляет собой многорычажную шарнирно соединённую систему, которая моделируется в Adams, при этом вычисляются усилия на тормозных колодках, что с учетом данных на индикаторе усилия натяжения винтового устройства позволяет определять тормозной момент.

Параметры давления скребков на борт конвейера множественны и представляют широкий спектр нагружения скребка с учетом его поперечных и продольных колебаний, включая и зависимости от усилия тяговой цепи.

science-review.ru

science-review.ru