Развитие сельского хозяйства в наши дни предполагает использование инновационных технологий, а также модернизацию существующей сельскохозяйственной техники, что в свою очередь требует не только совершенствования технической оснащенности производства, но и эффективного применения и обслуживания технической базы [1].

При работе механизмов, технологических узлов и агрегатов возникает вибрация, которая, как правило, может приводить к сокращению эксплуатационного срока службы механизмов. Для снижения уровня вибрации должен быть разработан определенный перечень действий, из которых создается план мероприятий. Как правило, все сельскохозяйственные предприятия работают согласно графикам планово-предупредительных работ. При наступлении времени наработки оборудования производятся запланированные виды технического обслуживания. У данного метода есть и недостатки, так как, если детали и узлы еще работоспособны, они в любом случае подлежат замене.

С каждым днем в нашей стране все больше и больше сельскохозяйственных предприятий, на которых создается современная система технического обслуживания и ремонта машин по фактическому их состоянию. Основным достоинством данной системы является то, что в отличие от регламентированной системы, объем и вид производящих работ изменяется в зависимости от технического состояния узлов и агрегатов на момент проведения работ.

В результате при переходе на обслуживание и ремонт по фактическому состоянию получается исключить ненужные работы при техническом обслуживании, которые нет необходимости менять, и, как правило, на 30–50 % уменьшить продолжительность обслуживания и денежные затраты.

Технический уровень и надежность сельскохозяйственной техники являются важнейшими факторами при выполнении трудоемких процессов в сельском хозяйстве, связанных с технологией возделывания сельскохозяйственных культур (вспашка, посев, уход за посевами, сбор урожая и др.).

До 80 % от общего количества тракторов, имеющихся в распоряжении сельскохозяйственных предприятий России, отработали свой срок службы, что ограничивает своевременное и качественное проведение полевых работ [2].

Анализ условий, оказывающих влияние на надёжность работы тракторов, показывает, что непосредственно при обслуживании и ремонте необходимо выполнение правил обкатки, а также соблюдение требований инструкции по техническому обслуживанию и ремонту тракторов [3]. В процессе исследований были выявлены следующие факторы, влияющие на надёжность: несоблюдение времени обкатки, использование масел, не соответствующих инструкции по техническому обслуживанию и правилам эксплуатации, несоблюдение сроков между ТО, указанных в инструкции по техническому обслуживанию, разбор узлов и механизмов, требующих ремонта, без специального инструмента; эксплуатация тракторов с превышающей нагрузкой [4].

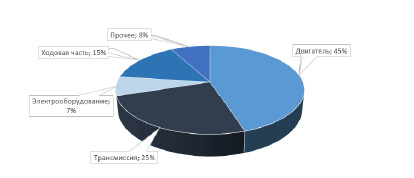

Исходя из опыта работы сельскохозяйственной техники (тракторов) можно сказать, что большая доля затрат и простоев на ремонт приходится на отказы агрегатов трансмиссии до 25 % (рис. 1), из которых до 20 % – коробка передач.

Рис. 1. Процентное соотношение отказов сельскохозяйственной техники (тракторов)

Данное соотношение показывает, что уменьшение затрат и времени на проведение ремонта для обеспечения работоспособности коробки передач на сегодняшний день является весьма актуальной задачей. Обеспечение работоспособности техники осуществляется в основном по стратегии устранения возникших отказов, несмотря на то, что отказы носят в основном постепенный (закономерный) характер [5].

При работе коробки передач трактора (при изменении крутящего момента и переключении передач) происходит изнашивание деталей и узлов коробки передач (зазоры, посадка). Наиболее интенсивно изнашиваются следующие детали и сборочные единицы коробки передач:

– подшипники;

– посадочные места в корпусе под внутренний диаметр подшипников;

– посадочные места в корпусе под обоймы подшипников валов с картером коробки передач.

Проведение диагностики технического состояния оборудования может осуществляться на остановленном, вскрытом и работающем агрегатах. В случаях, когда агрегат остановлен и когда агрегат вскрыт, появляется больше возможностей для определения его технического состояния и конкретного вида неисправности. Но есть и недостатки данных способов диагностики, что ограничивает их широкое применение, это необходимость остановки агрегата, что не всегда является возможным в условиях эксплуатации.

Поэтому методы диагностирования оборудования в работающем состоянии на сегодняшний день являются особо важными. Методы акустической, вибрационной, параметрической диагностики получили широкое применение при определении технического состояния оборудования.

Для повышения надежности, производительности диагностики, уменьшения затрат на обслуживание и ремонт машин и оборудования необходимо совершенствовать методы и средства технической диагностики и, в частности, вибродиагностики. Вибродиагностика является наиболее эффективным методом диагностирования состояния и оценки степени износа [6].

Целью исследования является изучение возможности использования микроконтроллерной платы Arduino UNO с акселерометром ВС 202 для вибрационной диагностики коробки передач.

Материалы и методы исследования

Проведен сравнительный анализ методик диагностирования оборудования, в том числе и вибрационной диагностики. Сравнивались показатели приборов вибродиагностики, такие как анализатор вибрации двухканальный «Диана-2М» (виброанализатор), виброанализатор СД-23В с акселерометром ВС 202 с использованием микроконтроллерной платы Arduino UNO и программного обеспечения Arduino 1.8.7.

Результаты исследования и их обсуждение

Одной из наиболее важных задач вибрационной диагностики является обнаружение дефектов и оценки остаточного ресурса в рабочих условиях эксплуатации. Данная задача основана на измерении и анализе параметров вибрации диагностируемого оборудования и является одной из главных среди других видов диагностики. Она получила широкое применение для диагностики вращающегося оборудования и решает большинство задач определения и прогноза его состояния.

Суть метода вибродиагностики заключается в том, что в качестве диагностической информации используется вибрация работающего агрегата. Данный вибросигнал является носителем информации о различных колебаниях узлов и деталей технологического оборудования. При изменении рабочего состояния его элементов происходит отклонение параметров работы агрегата и тем самым изменение образующих его вибросигналов. Вибрационная диагностика отличается от других методов технической диагностики перечнем характерных особенностей и в первую очередь различным происхождением вибросигналов и высокой информативностью. Своевременное предупреждение возникновения неисправностей в работающем агрегате особо отличает вибрационную диагностику от других методов диагностирования, которые в основном могут осуществлять только контроль за состоянием агрегата и определять неисправности.

В сельском хозяйстве за счет контроля уровня и спектра вибросигнала на работающем оборудовании предоставляется возможность обслуживать и ремонтировать технику по фактическому ее состоянию. Диагностика деталей и узлов машин проводится в рабочем состоянии, без их демонтажа. Исходя из результатов неоднократных измерений можно прогнозировать состояние деталей и узлов агрегатов до 6 месяцев.

По способу получения диагностической информации вибродиагностика подразделяется на функциональную и тестовую.

Функциональная диагностика проводится без нарушения режимов работы агрегата, т.е. при выполнении им своего рабочего функционала. Все измеряемые диагностические параметры, анализ полученных результатов и принятие решения выполняются раньше, чем они формируются по результатам оценки состояния, в случае, когда это необходимо, итоговое воздействие на объект (работа объекта останавливается или объект работает в другом функциональном режиме).

На современном этапе развития вибрационной диагностики, диагностирование коробки передач трактора производится при работающем оборудовании. В этом случае используемые системы вибродиагностики могут быть как стационарными, так и переносными. В связи с тем, что компьютеры получили основную роль в развитии систем виброконтроля, порядок проведения вибродиагностики при применении различных средств измерения вибросигнала практически одинаков:

1. Конфигурация диагностируемого объекта в программном обеспечении системы виброконтроля.

2. Определение параметров диагностирования объекта.

3. Определение точек для измерения вибрации на объекте.

4. Определение способа крепления вибродатчиков и подготовка мест крепления вибродатчиков.

5. Измерение показаний вибрации объекта (вибросигнала).

6. Обработка и дальнейший анализ измеренных показаний вибрации объекта.

7. Подготовка и определение технического состояния объекта.

В настоящее время поиск неисправностей посредством виброакустического метода в машиностроении является все более целесообразным, так как частная разборка неэкономична и нецелесообразна, а поддержание работоспособности механических передач имеет большое значение. Тем не менее у данного метода есть и недостатки, например высокая помеховосприимчивость.

Наибольшее распространение при исследованиях вибрационных процессов получили пьезоэлектрические и ёмкостные акселерометры. Их основными преимуществами являются: малая масса, высокая надежность, низкая чувствительность к изменению температур, линейность преобразования исходного сигнала и другие преимущества перед другими типами датчиков, например оптическими [7].

Современные приборы вибродиагностики, такие как анализатор вибрации двухканальный «Диана-2М» (виброанализатор), виброанализатор СД-23В, эффективно используются при балансировке вращающегося оборудования, но в связи с их немалой стоимостью целесообразно создать более дешевое и удобное в использовании средство вибродиагностики сельскохозяйственной техники.

В статье предложено использование микроконтроллерной платы Arduino для вибродиагностики коробки передач тракторов семейства МТЗ.

В состав измерительной системы входит следующее оборудование: емкостный акселерометр ВС 202, микроконтроллерная плата Arduino UNO, ноутбук с операционной системой не менее Windows XP, соединительные провода. В качестве программного обеспечения для работы с Arduino используется бесплатное программное обеспечение Arduino 1.8.7.

Емкостный акселерометр ВС 202 предназначен для измерения переменной и постоянной составляющей сигнала, в связи с чем он может использоваться как датчик линейных ускорений и датчик положения, а также регистрации сверхнизкочастотных колебаний.

Преимуществами данного акселерометра являются его многофункциональность и простота калибровки.

В табл. 1 представлены основные технические характеристики акселерометра ВС 202 [8].

Таблица 1

Основные технические характеристики акселерометра ВС 202

|

Параметр |

Ед. измерения |

Значение |

|

Чувствительность |

мВ/g |

93,5 |

|

Частотный диапазон |

Гц |

до 500 |

|

Относительная поперечная чувствительность |

% |

≤ 4 |

|

Амплитудный диапазон |

g± |

± 18 |

|

Собственные шумы, СКЗ, не более |

mg |

7 |

|

Диапазон измеряемых значений виброускорения |

g |

от 0,02 до 10 |

|

Выходное сопротивление, не более |

Ом |

500 |

|

Ток потребления, не более |

мА |

5 |

|

Напряжение питания |

В |

5 |

|

Уровень постоянного напряжения на выходе (в горизонтальном положении при 0 g) |

мВ |

1771 |

|

Материал корпуса |

Нержавеющая сталь |

|

|

Масса (без кабеля) |

г |

16 |

Микроконтроллерная плата Arduino UNO построена на ATmega328 и используется в измерительной схеме в качестве АЦП. На платформе расположены 14 цифровых вход/выходов, 6 аналоговых входов, кварцевый генератор 16 МГц, USB разъем, разъем питания, ICSP разъем и кнопка перезагрузки. Для проведения измерения необходимо подключить плату к ноутбуку через USB кабель, либо запитать плату при помощи адаптера на 220В, либо батареи.

В табл. 2 представлены основные характеристики микроконтроллерной платы Arduino UNO [9].

Таблица 2

Основные технические характеристики микроконтроллерной платы Arduino UNO

|

Параметр |

Ед. измерения |

Значение |

|

Микроконтроллер |

ATmega328 |

|

|

Рабочее напряжение |

В |

5 |

|

Входное напряжение (рекомендуемое) |

В |

7–12 |

|

Входное напряжение (предельное) |

В |

6–20 |

|

Цифровые входы/выходы |

14 (6 из которых могут использоваться как выходы ШИМ) |

|

|

Аналоговые входы |

6 |

|

|

Постоянный ток через вход/выход |

мА |

40 |

|

Постоянный ток для вывода 3.3 В |

мА |

50 |

|

Флеш-память |

Кб |

32 (ATmega328), из которых 0.5 используются для загрузчика |

|

ОЗУ |

Кб |

2 (ATmega328) |

|

Тактовая частота |

МГц |

16 |

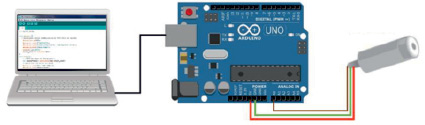

Схема подключения акселерометра ВС 202 к Arduino представлена на рис. 2.

Рис. 2. Схема подключения акселерометра ВС 202 к Arduino UNO и ноутбуку

Акселерометр ВС 202 имеет три выхода – GND и VCC для питания и вывод аналогового сигнала, который подключается соединительными проводами к любому аналоговому входу, к примеру, А0, а GND и VCC акселерометра – к GND и 5V Arduino UNO соответственно. Плата Arduino UNO соединяется с ноутбуком через провод USB.

Основные преимущества использования микроконтроллерной платы Arduino UNO:

– малая стоимость;

– многообразие микроконтроллерных плат, отличающихся друг от друга размерами;

– простой язык программирования;

– справочники программного кода с большим количеством уже готовых скетчей.

В результате проведенного в статье исследования определен наиболее эффективный метод диагностирования коробки передач – вибродиагностирования.

Таким образом, в статье были выявлены наиболее изнашиваемые детали и сборочные единицы коробки передач. Описан порядок проведения диагностики и предложен метод вибродиагностирования коробки передач тракторов семейства МТЗ и на основе микроконтроллерной платы Arduino с использованием емкостного акселерометра ВС 202.

science-review.ru

science-review.ru