Перемешивание является одним из первостепенных процессов, определяющих качество готовых изделий. Наиболее перспективными являются смесители, обеспечивающие процесс переработки по всему рабочему объему камеры устройства без застойных зон и «воронок», которые образуются при использовании наиболее распространенных в промышленности лопастных мешалок [1]. Кроме того, современные требования, предъявляемые к функционированию перерабатывающих предприятий, диктуют необходимость повышения такого важного показателя, как энергоэффективность технологических процессов [2]. В настоящее время в практику производства внедряются аппараты с магнитоожиженным слоем рабочих элементов, размещенных в камере обработки в смеси с перерабатываемым продуктом [3, 4]. Исследования показали, что внедрение в аппаратурно-технологические схемы предприятий аппаратов нового типа – электромагнитных смесителей (ЭМС) позволяет значительно улучшить показатели процесса перемешивания (показатели интенсивности и эффективности) при одновременном снижении энергоемкости готовых продуктов [4].

Цель исследования: обоснование тепловых характеристик электромагнитных смесителей.

Материалы и методы исследования

Научные исследования проведены с использованием как экспериментальных, так и теоретических методов. Использованы методы анализа и синтеза, методы статистической обработки данных и планирования эксперимента.

Результаты исследования и их обсуждение

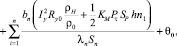

Выявлено, что при перемешивании в электромагнитных смесителях (ЭМС) [5, 6] большой мощности наблюдается повышение температуры перерабатываемых продуктов. Превышение допустимой температуры выше номинальной обуславливает как ухудшение качества продукции, так и эксплуатационные характеристики аппаратов. В этой связи вопросы, связанные с изучением и анализом тепловых процессов, происходящих в ЭМС, являются актуальными при проектировании надежно работающих аппаратов. В результате теоретических и экспериментальных исследований выявлено, что основным источником теплового воздействия на продукт являются потери, обусловленные процессами трения между перемешивающими органами в рабочей камере ЭМС [7]. При скорости вращения ротора n эти потери можно определить по формуле

где KM – коэффициент масштабного перехода (KM < 1).

MC – момент вращения, передаваемый цилиндрическим мешалкам.

Необходимо также учитывать тепловой поток, поступающий в рабочую камеру от обмотки управления в (ОУ) с постоянным электрическим током Iy:

(1)

(1)

где ρH и ρ0 – удельные сопротивления ОУ;

Ry0 – сопротивление ОУ при температуре среды.

Суммарные тепловые потоки определены выражением

(2)

(2)

Для конструкций ЭМС с цилиндрическим корпусом справедливо равенство

(3)

(3)

где Pτ – тангенциальная составляющая силовых контактов между цилиндрическими мешалками, выполненными из ферромагнитного материала;

Sp, h0 – геометрические размеры рабочей камеры ЭМС (площадь среднего сечения цилиндрической камеры и ширина рабочего объема).

Заданный технологией температурный режим переработки продукта обеспечивается отводом части теплоты через поверхность рабочей камеры ЭМС. В этой связи при конструировании ЭМС тепловой расчет имеет первостепенное значение. Обеспечение заданной температуры в рабочей камере ЭМС наиболее актуально при переработке термолабильных продуктов.

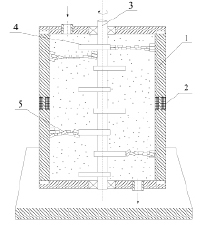

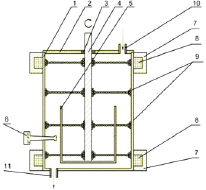

На рис. 1 и 2 представлены конструктивные схемы смесителей ЭМС-1 и ЭМС-2, представляющие предмет изобретения [6].

Рис. 1. Конструктивная схема смесителя ЭМС-1 (Патент России на полезную модель № 653): 1 – корпус; 2 – обмотка управления (ОУ); 3 – ротор; 4 – кольца из ферроэласта; 5 – цилиндрические ферромагнитные мешалки

Рис. 2. Конструктивная схема смесителя ЭМС-2 (Патент России на полезную модель № 86493): 1 – цилиндрическая камера; 2 – крышка; 3 – подшипник; 4 – ротор; 5 – лопасти; 6 – источник УЗ; 7 – ферромагнитное кольцо; 8 – ОУ; 9 – ферромагнитные цилиндры; 10, 11 – патрубки для входа и выхода смеси

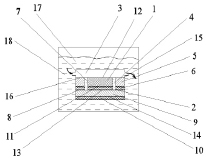

Рис. 3. Кондуктомер: 1 – диск из наполнителя; 2, 6, 10 – электронагреватели; 3 – холодильная коробка, поверхность короба; 5 – теплоизолятор; 7 – кольцевая прослойка; 8 – поверхность теплоотдачи; 9 – теплоизоляционный материал; 11, 12 – термопары на горячей и холодной стороне наполнителя; 13, 14 – термопары

В алгоритмах тепловых расчетов технологических аппаратов, основанных на электромагнитных способах формирования силовых контактов [3], наибольшие сложности представляют вопросы, связанные с определением теплопроводности заполнителя рабочих камер. В ЭМС рабочая камера заполнена ферромагнитными цилиндрическими элементами (мешалками) и смесью перерабатываемых продуктов. Наиболее перспективным для определения теплопроводности заполнителя рабочих камер в ЭМС является специально разработанный для этих целей кондуктомер, конструктивная схема которого представлена на рис. 3.

Данная конструкция кондуктомера была успешно использована при изучении тепловых режимов работы аппаратов с магнитоожиженным слоем. С помощью модели температурного поля прибора можно аналитически установить температуру элементов устройства.

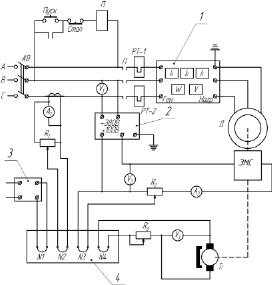

Изучение тепловых режимов ЭМС проводилось с использованием экспериментальной установки, представленной на рис. 4.

Использованы стандартные приборы (вольтметры V, амперметры A, реостаты R и т.д.).

В качестве модельной системы выбраны смеси для приготовления шоколадных масс (сахар и какао с органолептическим показателем nc = 2) [8, 9].

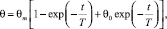

Расчеты проведены с использованием формул

(4)

(4)

(5)

(5)

где θPO – температура в камере ЭМС;

Т – период процесса обработки до достижения установившегося температурного режима;

t – продолжительность обработки;

Sn – площадь наружной поверхности камеры ЭМС;

hK – коэффициент теплоотдачи (hK = 16– 20 Вт/м2);

λn, Sn, bn – коэффициент теплопроводности материала, площадь поверхности и толщина n-го участка ЭМС.

Рис. 4. Экспериментальная установка

Исследования проведены в режиме работы ЭМС-1, при котором достигается заданная технологией однородность смеси: индукция электромагнитного поля в рабочей камере B = 0,3 Тл, скорость вращения ротора n1 = 23,5 с-1. Номинальные режимы работы при обработке смеси в ЭМС-2: индукция электромагнитного поля в рабочей камере B = 0,4 Тл, скорость вращения ротора n1 = 24,2с-1. В ЭМС-1 установившееся тепловое состояние достигается при температуре θm1 = 44 °С (Т1 = 37 мин). В ЭМС-2 – при θm1 = 38 °С (Т2 = 28 мин). Погрешность: 2,4 % при t = 3T, 1,9 % при t = 4T, 0,6 % при t = 5T.

Адекватность математических моделей реальным процессам подтверждена многочисленными экспериментами на ЭМС различных конструктивных модификаций.

Заключение

Установлено, что температура рецептурной смеси шоколадной массы в установившемся тепловом режиме работы смесителей ЭМС-1 и ЭМС-2 не превышает допустимых значений и отвечает технологическим требованиям. Адекватность математических моделей реальным процессам подтверждена многочисленными экспериментами на ЭМС различных конструктивных модификаций.

science-review.ru

science-review.ru