Несмотря на значительные изменения в экономике XXI в., уголь продолжает играть в ней важную роль. Более половины добытого угля используется для производства электричества и тепла. При этом в странах Западной Европы доля используемого угля в промышленности и в производстве тепла снизилась практически в два раза, тогда как в странах Азии, наоборот, увеличилась на 70 %. Вследствие этого вопросы организации перевозок угля между странами-производителями и странами-потребителями не утратили своей актуальности.

Цель исследования: выявление основных направлений мировых грузопотоков угля по состоянию на 2019 г., а также обоснование необходимости применения современных транспортно-технологических схем, основанных на машинах непрерывного действия, для обработки постоянно возрастающих объемов перемещаемого в экспортно-импортном сообщении груза угля.

Материалы и методы исследования

С использованием методов анализа и синтеза в исследовании проводится выявление основных поставщиков и покупателей на мировом рынке угля. На базе анализа статей, пособий для вузов и интернет-источников в исследовании также проводится синтез требований к современным транспортно-технологическим схемам для обработки груза угля.

Результаты исследования и их обсуждение

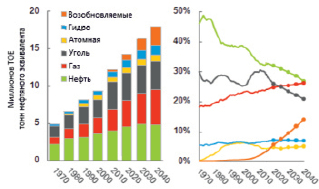

Общемировое потребление угля по сравнению с уровнем 1970-х гг. увеличилось на 1,7 %, при этом в развивающихся странах Азии его потребление для производства тепловой энергии, электричества или для промышленного производства выросла практически на 200 %, в частности за счет увеличения доли Индии и Китая. Однако в странах Западной Европы и США доля угля, используемого для производства тепла и электричества, значительно уменьшилась, что видно на рис. 1.

Рис. 1. Доля видов топлива в мировой энергетике (статистика и прогноз)

В одних развитых странах отказ от использования угля лёг в основу национальной энергетической политики. К таким странам относятся Великобритания, Канада, Швейцария, Новая Зеландия. В других странах, таких как Австралия, Индия, Китай, США, Германия и Россия, из-за своей доступности и распространённости уголь всё ещё является важной частью энергетики и промышленности.

Общепринятой в мире является концепция отрицательного влияния на экологию от использования угля в энергетике и промышленности. Вследствие этого на мировой рынок угля оказывается постоянное давление, которое вызывает ритмичные циклы его падения и последующего роста. При этом в одних регионах мира, в которые входит Западная Европа и США, цикл падения продолжается с 2010 г., тогда как в странах Юго-Восточной Азии, наоборот, наблюдается цикл небольшого роста.

Основным потребителем угля на мировом рынке все еще остается КНР, хотя, как было сказано выше, и на данном рынке продолжается небольшое падение спроса. Ожидается постепенное снижение доли использования угля в промышленности и энергетике КНР до 20 %. При этом должна увеличиться доля использования возобновляемых источников энергии, а также природного газа [1].

По состоянию на 2019 г. доля угля в балансе энергетических ресурсов составляет 29 %. При этом данный вид энергетических ресурсов занимает второе место после нефти. По всем существующим сценариям доля угля будет продолжать падать, пока не достигнет показателя в 20 % к 2045 г.

Мировые запасы угля по регионам представлены на рис. 2. Лидером по объему доказанных запасов угля являются США, где доказанные запасы угля составляют 250 млрд т, или 24,5 % общемировых. На втором месте по доказанным запасам находится Россия, где разведанные запасы составляют 160 млрд т, или 15,2 % мировых. В тройке лидеров также находится Австралия с доказанными разведанными запасами в 147 млрд т.

Рис. 2. Мировые запасы угля по регионам, % (2019)

В Азии лидером по разведанным запасам является Китай, где сосредоточено 13,2 % мировых запасов угля, или 138 млрд т, далее следуют Индия с запасами 100 млрд т, Индонезия с запасами 37 млрд т и Турция с запасами 11 млрд т. Значительные запасы угля также сконцентрированы в Германии, в Польше, в Украине и в Казахстане.

При этом по соотношению запасов угля и его добычи абсолютными лидерами являются Российская Федерация и страны Содружества независимых государств. Прогнозируемое исчерпание запасов при сохранении уровня добычи ожидается не ранее чем через 390 лет. При этом исчерпание запасов угля в Соединенных Штатах ожидается ранее – через 300 лет, тогда как в азиатских странах угля хватит всего на 80 лет.

Таким образом, можно сделать вывод, что запасы угля в мире являются значительными, а лидерами по добыче и экспорту данного полезного ископаемого на протяжении ближайших лет будут являться страны СНГ, Россия, США, Австралия, Бразилия, Индонезия и Турция.

Что касается добычи угля, то в 2018 г. мировой уровень добычи вырос по отношению к 2017 г. на 4,3 %. Рост за период с 2007 по 2017 г. составил 1,3 %. Уровень добычи угля в 2017 г. составил 3755 млн т, в 2018 г. – 3916 млн т, а в 2019 г. составил 3899 млн т.

КНР остаётся основным производителем энергетического угля в мире. В 2018 г. добыча составила 1 828 млн т в год, или 46,7 % от общемирового объема. При этом этот показатель выше уровня 2017 г. на 4,7 %.

Второе место занимают США с объемом 364,5 млн т, что на 2 % меньше уровня 2017 г. и на 4 % меньше уровня 2007 г. Доля США на общемировом рынке составляет почти 10 %. На третьем месте по уровню добычи находится Индонезия, где в 2018 г. было добыто 323 млн т угля, что на 19 % выше уровня 2017 г. и на 8 % выше уровня 2007 г. Четвёртое место занимает Индия с уровнем добычи 308 млн т угля в год, что составляет 7,8 % рынка. В 2018 г. в Индии было добыто на 7,5 % больше угля, чем в 2017 г., и на 3 % больше, чем в 2007 г. На четвёртом месте находится Австралия с уровнем добычи 301 млн т, которая контролирует 7,7 % рынка угля. Всего в Азии и Тихоокеанском бассейне добывается сегодня 2853 млн т угля в год, что составляет 73 % от всего добытого объёма.

На шестом месте находится Россия с уровнем добычи в 2018 г. 220 млн т, что составляет 6 % рынка [2]. При этом уровень добычи вырос на 7 % по сравнению с 2017 г. и на 3,7 % по сравнению с 2007 г. Также мировыми лидерами по добыче угля являются: Колумбия (с объемом 58 млн т в год), Польша (с объемом 48 млн т в год), Казахстан (с объемом 50 млн т в год), Южная Африка (с объемом 145 млн т в год), Монголия (с объемом 35 млн т в год) и Канада (с объемом 29 млн т в год). Экспорт всех видов угля в мире в 2018 г. вырос на 60 % по сравнению с уровнем 2017 г. и составил 858,8 млн т. Ведущим экспортером угля на сегодняшний день остается Австралия с объёмом 249 млн т в год, что составляет примерно 29 % от общемирового экспортного уровня. При этом Австралия нарастила в 2018 г. уровень экспорта на 7,4 % по сравнению с уровнем 2017 г. и на целых 4,3 % по сравнению с уровнем 2007 г. На втором месте по уровню экспорта находится Индонезия с долей рынка 25,7 %, или 220 млн т в год. Экспорт угля из Индонезии увеличился почти на 15 % по сравнению с уровнем 2017 г. Россия находится на третьей позиции мирового угольного экспортного рынка. Всего в 2018 г. Россией было направлено на экспорт 136 млн т угля, что составляет 15 % рынка. Рост объемов составил 13 % по сравнению с уровнем 2017 г. и 6 % по сравнению с уровнем 2007 г. В десятку лидеров по объемам экспорта угля также входят США (было экспортировано 66 млн т угля), Колумбия (46 млн т), Южная Африка (50 млн т), Монголия (23 млн т). Большую часть экспорта этих стран составляет энергетический уголь. Крупнейшие импортеры угля – страны Западной Европы с уровнем 150 млн т по итогам 2018 г., что на 7 % больше уровня 2017 г., но на 5 % меньше уровня 2007 г.

Далее следует Китай (146 млн т в год), Индия (141 млн т в год), Япония (120 млн т в год), Южная Корея (92 млн т в год). Значительную долю на рынке импорта угля занимают Канада, Мексика, Соединенные Штаты, страны Африки и Тихоокеанского бассейна. Основными поставщиками угля в страны Азии являются Индонезия, Австралия, Россия и ЮАР. Основные поставщики угля страны Западной Европы – Россия, Австралия, США и Колумбия. Таким образом, мировой рынок угля в 2018–2019 гг. находился в относительно стабильном и благоприятном состоянии. Однако какие результаты рынок покажет в 2020 г., пока неизвестно.

По состоянию на 2018 г. общий объем экспортно-импортных перевозок угля в мире составил 858 млн т. При этом 90 % перевозок угля между странами осуществляется с использованием морского транспорта.

В этой связи перед морскими портами, как пунктами перевалки между видами транспорта, стоит амбициозная задача – справляться с постоянно возрастающими объемами на перевалке угля, при этом не теряя в качестве и скорости грузовых работ. Именно поэтому перед транспортной наукой и машиностроением стоит стратегическая задача создания и имплементации работы новых мощных технических средств, а также организации работы и внедрение технологических схем, рассчитанных на выполнение грузовых работ в портах с интенсивностью 5–10 тыс. т/час.

Для организации грузовых работ по перевалке угля в морских портах сегодня используются два основных типа перегрузочных комплексов:

- универсальные (использующие крановую/грейферную и малую механизацию);

- специализированные (использующие конвейеры, стакеры/реклаймеры, вагоноопрокидыватели и судопогрузочные машины).

Универсальные перегрузочные комплексы исторически являются более распространенными. Ведь с помощью портальных кранов и крановых захватов – ковшей грейферов можно обрабатывать достаточно широкую номенклатуру навалочных грузов. Основным достоинством использования крановой (грейферной) технологии является её обратимость, т.е. возможность осуществлять как экспортные, так и импортные операции (погрузку/разгрузку судов). Данный тип перегрузочных комплексов также характеризуется относительно низкой себестоимостью и сравнительно высокими показателями производительности. В состав механизации универсальных портовых перегрузочных комплексов, использующих крановую технологию, включают следующие машины:

- трюмной механизации;

- причальной механизации;

- тыловой механизации;

- вагонной механизации.

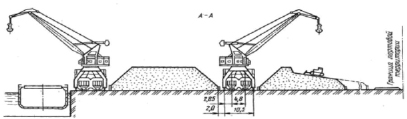

В зависимости от объема перевалки на причалах универсального терминала может использоваться 1 или 2 линии портальных кранов, как показано на рис. 3. Установка двух линий портальных кранов позволяет увеличивать вместимость складов, при этом тыловые краны дают возможность причальным кранам сконцентрироваться исключительно на обработке судов. Для еще большего увеличения объемов тыловых вкладов в данной технологии используются многочисленная малая механизация – бульдозеры [3].

Рис. 3. Крановая схема механизации угольного терминала с двумя линиями кранов и использованием тыловых бульдозеров

Значительную долю работы в подобных перегрузочных комплексах выполняют вспомогательные машины, которые выполняют функции по восстановлению и поддержанию сыпучести угля, это показано на рис. 4.

Рис. 4. Перегрузочный комплекс универсального назначения с крановой схемой механизации для навалочных грузов открытого хранения

Важную роль выполняют рыхлительные и заборные устройства, системы локализации и обеспыливания, а также малая механизация по зачистке трюмов и кузовов вагонов. Грузоподъёмность портальных кранов на универсальных перегрузочных комплексах ограничивают 10 тоннами. Это связано с тем, что при разгрузке железнодорожных вагонов использование кранов грузоподъемностью > 10 т (12–16 т) приводит к сильному повреждению кузовов железнодорожных вагонов, тогда как применение кранов и грейферов с более низкой грузоподъемностью ведёт к значительному сокращению производительности работы всего перегрузочного комплекса [4].

Общими лимитирующими факторами в работе универсальных перегрузочных комплексов являются:

- скорость и интенсивность работы портовых кранов;

- грузоподъемность кранов и вместительность ковшей грейферов;

- ограничения по количеству кранов на причальной линии с учетом рабочей зоны каждого крана.

Ограничен и дедвейт судов, которые возможно обрабатывать на универсальном передаточном комплексе: < 25000 т. Универсальные перегрузочные комплексы, использующие крановую (грейферную) технологию, значительно уступают специализированным комплексам по производительности. На них невозможно осуществлять автоматическую очистку и дробление фракции угля, применять активное пылеподавление. Эти недостатки не только значительно ухудшают качество выполнения портовых перегрузочных работ с углем, но и наносят значительный вред экологии. Работа портальных кранов с грейферными захватами в портах сильно изнашивает железнодорожный подвижной состав, выполняющий практически 100 % сухопутных перевозок угля, так как стенки полувагонов сильно повреждаются от ударов вследствие такого рода разгрузки. Относительно низкое качество разгрузочных работ с применением грейферных захватов требует привлечения многочисленной дополнительной техники – подгребающих бульдозеров и ковшовых экскаваторов для полной разгрузки и очистки железнодорожных вагонов с углем [5]. Таким образом, использование портовых перегрузочных комплексов с портальными кранами и грейферами оправданно при годовом грузообороте до 1,5–3 млн т.

Однако в связи с постоянно возрастающими объемами морских перевозок угля во всем мире подобные универсальные перегрузочные комплексы постепенно уходят в прошлое и заменяются специализированными высокотехнологичными угольными терминалами [6]. Специализированные угольные терминалы рассчитаны на грузооборот более 3 млн т/год и основаны на использовании машин непрерывного действия.

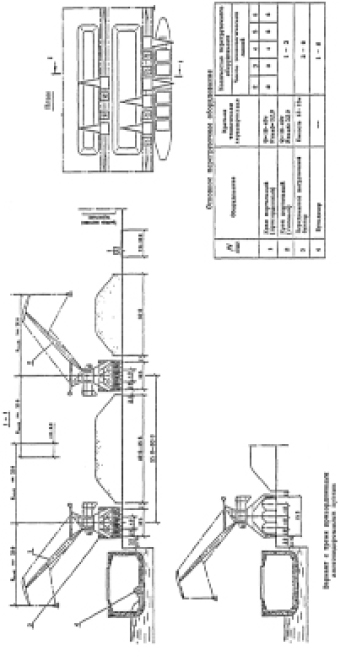

В качестве устройства для разгрузки железнодорожных вагонов используются роторные вагоноопрокидыватели (3), для загрузки морских судов – конвейерные судопогрузочные машины (8), для работы со штабелями груза на складе, загрузки склада с железной дороги и отгрузки с него груза на судопогрузочные машины используются конвейерные стакеры и реклаймеры (2). Подобная схема механизации обеспечивает возможности перегрузки угля по различным технологическим вариантам. По прямому технологическому варианту уголь из роторного вагоноопрокидывателя (3) через приемный бункер (4) поступает на терминальную сеть ленточных конвейеров (1, 5, 9, 11), проходит через узлы пробоотборника, дробилки и очистки (6), а затем судопогрузочными машинами подаётся в трюмы судна-балкера. При работе по технологическому варианту «склад – судно» уголь посредством реклаймера (2) подаётся на складской ленточный конвейер (10), а затем по системе конвейеров (1, 7, 9) подаётся на судопогрузочные машины (8). При работе по технологическому варианту «вагон – склад» уголь от роторного вагоноопрокидывателя (3) через приемный бункер (4) по сети ленточных конвейеров (5, 10, 11) поступает на стакер (2), который формирует складской штабель угля. Данная схема приведена на рис. 5.

Рис. 5. Специализированный перегрузочный комплекс с приемом угля из железнодорожных вагонов через роторный вагоноопрокидыватель

На специализированных перегрузочных комплексах для обработки угля чаще всего применяются вагоноопрокидыватели роторного типа, которые обеспечивают необходимую высокую производительность, надежность и степень автоматизации. Роторные вагоноопрокидыватели совершают порядка 30 циклов в час при обработке железнодорожных вагонов грузоподъемностью 60–95 тонн и 25 циклов в час при обработке железнодорожных вагонов грузоподъемностью 100–125 т. Производительность вагоноопрокидывателей в таких случаях составляет 1800 и 3100 т/ч соответственно. Основным недостатком подобного типа вагоноопрокидывателя является необходимость значительного заглубления приемного бункера (4). Реже используются боковые вагоноопрокидыватели, которые могут обеспечить 25 и 20 циклов в час при расчетной производительности 1500 и 1860 т/ч соответственно [7].

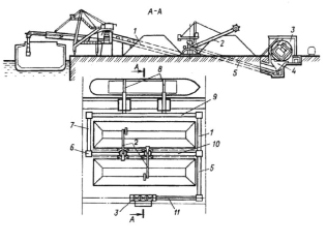

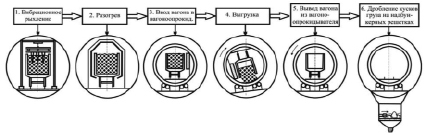

В странах с холодным климатом на угольных терминалах дополнительно устанавливаются вагоноразмораживатели – специализированные сооружения ангарного типа, оборудованные системой котельных с паровым отоплением и алюминиевыми отражающими панелями на стенах. В них размещается 20–80 вагонов, которые стоят 20–40 мин при температуре 40–90 °C. Эта операция предназначена для того, чтобы примерзший уголь отстал от стенок вагонов и мог быть выгружен в вагоноопрокидывателе. Вагоноразмораживатели часто оборудуют предварительными рыхлительными установками с 3–10 шнеками, которые разрыхляют замерзший уголь в кузовах вагонов до их разогрева. Весь цикл показан на рис. 6.

Рис. 6. Технологическая схема выгрузки вагона с углем на специализированном угольном терминале в холодное время года [8]

Вагоноопрокидыватели обычно устанавливаются в герметично закрытые здания и оборудуются дополнительными циклонными системами очистки воздуха и системами активного пылеподавления. Помимо этого, здания вагоноопрокидывателей оборудуются ветрозащитными сооружениями с автоматическими воротами, которые исключают распространение пыли, а также снижают уровень шума от выгрузки.

Безопасной транспортировке выгруженного из вагонов угля по системе магистральных транспортных конвейеров уделяют особое внимание – конвейерные системы защищают специализированной боковой и верхней дуговой защитой от ветра, а пересыпанные станции и узлы оборудованы мощными вытяжками, воздух из которых поступает в фильтрационные системы, где проходит тщательную очистку [9].

Для обеспечения отгрузки на морские суда угля необходимого качества и необходимой фракции на конвейерной линии терминалов устанавливаются дробильно-сортировочные комплексы, которые позволяют отсеивать крупные фракции угля и затем измельчать их до нужного размера. Обычно подобные дробильно-сортировочные комплексы устанавливаются на участках транспортных конвейеров и совмещаются с комплексами магнитной очистки от металла. Магнитная очистка необходима для удаления из партий груза мусора – металла с помощью переменного магнита.

Работу непосредственно на угольных складах (формирование и расформирование штабелей груза) осуществляют при помощи специализированных высокопроизводительных машин – стакеров и реклаймеров, показанных на рис. 7. Линейный стакер позволяет принимать уголь с подающего конвейера и формируется из него штабель. По сути, стакер является укладчиком груза. Реклаймер же выполняет обратную функцию – забирает уголь со штабеля для подачи на причальный конвейер и судопогрузочную машину. Существуют также комбинированные стакеры-реклаймеры, на роторных машинах которых используется реверсивный ленточный конвейер. Они могут последовательно как формировать штабель угля, так и расформировывать его. Максимальная производительность работы стакера/реклаймера составляет до 5000 т/ч, вылет стрелы – до 50 м. Конвейеры на стакерах и реклаймерах также закрывают боковой ветрозащитой, а приемные бункеры дополнительно накрывают плотными герметичными кожухами [10].

Рис. 7. Комбинированный стакер-реклаймер на угольном складе

Стакеры и реклаймеры на угольных складах комбинируют с активной системой круглогодичного автоматизированного пылеподавления: в теплое время года ведется водное орошение складов из промышленных пульверизаторов, в холодное время года применяются снегогенераторы. Для исключения вредного воздействия на окружающую среду на складах современных угольных терминалов в обязательном порядке применяют дополнительные системы аспирации и очистки воздуха, системы многоуровневой фильтрации и нанофлотации сточных и ливневых вод.

Лимитирующим фактором производительности специализированных и угольных терминалов является производительность морского грузового фронта и, в частности, судопогрузочных машин терминала [11].

На рынке существует достаточно широкий ассортимент судопогрузочных машин от различных производителей, которые отличаются как по производительности, так и по конструктивным особенностям. На специализированных угольных терминалах чаще всего используются машины с переменным вылетом, телескопическими транспортерами, а также с метательной машиной для равномерной загрузки пространства трюмов. Трюмы судов-балкеров, как правило, обрабатываются равномерно по слоям, при этом осуществляя поворот стрелы судопогрузочной машины с её постоянным поворотом вокруг своей оси и поднятием. Подобное высокотехнологичное и высокопроизводительное современное перевалочное оборудование устанавливается на специализированных терминалах для обеспечения 100 % автоматизации технологических процессов перевалки. Подобный уровень автоматизации процессов позволяет добиться впечатляющих объемов перевалки грузов [12].

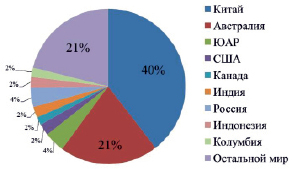

Как видно из рис. 8, подавляющее большинство наиболее крупных терминалов находятся в двух странах: в Китае и в Австралии. На их долю приходится порядка 45 % общемировых мощностей. При этом 9 наиболее крупных мировых экспортеров/импортеров угля: Китай, Австралия, ЮАР, США, Канада, Индия, Россия, Индонезия и Колумбия –владеют 79 % портовых мощностей по его перевалке [14]. На все остальные страны мира приходится всего 21 %. В таблице представлен перечень крупнейших мировых портов и терминалов по перевалке угля.

Рис. 8. Распределение портовых мощностей по перевалке угля в мире, 2018 [13]

Крупнейшие терминалы по перевалке угля (> 15 млн т/год) [15]

|

№ п/п |

Страна |

Порт |

Терминал |

Грузооборот в 2018 г., млн т |

|

1 |

Китай |

Циньхуандао |

Qinhuangdao Coal Terminal Co Ltd |

246,55 |

|

2 |

Китай |

Хуанхуа |

Huanghua Port Coal Terminal |

208,5 |

|

3 |

Китай |

Таншань |

Caofeidian Harbour Coal Terminal |

152 |

|

4 |

Австралия |

Ньюкастл |

PWCS Port Waratah Coal Terminals |

107,2 |

|

5 |

Австралия |

Гладстон |

RG Tanna Coal Terminal |

97,7 |

|

6 |

ЮАР |

Ричардс Бэй |

Richards Bay Coal Port |

73,5 |

|

7 |

Китай |

Тяньцзинь |

Tianjin Port Holdings Co Ltd |

70,92 |

|

8 |

Австралия |

Хей Поинт |

Dalrymple Bay Coal Terminal |

63,01 |

|

9 |

Австралия |

Хей Поинт |

Hay Point Coal Terminal |

43,4 |

|

10 |

США |

Норфолк |

Lamberts Point Coal Terminal |

41,2 |

|

11 |

Индия |

Мундра |

Mundra Coal Port |

38,6 |

|

12 |

Колумбия |

Пуэрто-Боливар |

Puerto Bolivar Coal Terminal |

33,2 |

|

13 |

Канада |

Ванкувер |

Roberts Bank Coal Terminal |

29,03 |

|

14 |

Австралия |

Эбот Поинт |

Abbot Point Coal Terminal |

26,2 |

|

15 |

Россия |

Усть-Луга |

АО «Ростерминалуголь» |

24,5 |

|

16 |

Россия |

Находка |

АО «Восточный Порт» |

24,2 |

|

17 |

Индонезия |

Сангкиман |

Tanjung Bara Coal Terminal |

23,2 |

|

18 |

Россия |

Ванино |

АО «Дальтрансуголь2 |

20,1 |

|

19 |

Австралия |

Вуллонгонг |

Port Kembla Coal Terminal |

15,8 |

|

20 |

Индонезия |

Баликпапан |

Balikpapan Coal Terminal |

15,2 |

Выводы

Универсальные перегрузочные комплексы, используемые при перевалке угля, постепенно уходят в прошлое. Повсеместно они заменяются высокопроизводительными специализированными перевалочными комплексами, использующими новейшие технологии для организации грузовых работ, соблюдения приемлемого уровня экологических и санитарных норм, а также обеспечения перевалки всё возрастающих объемов угля на рынке [16].

science-review.ru

science-review.ru