На текущий момент подготовка рабочего персонала все больше привлекает внимание руководства компании. Успех любого предприятия зависит от качества обучения персонала, работающего в данной компании, однако традиционных технологий обучения уже недостаточно, необходимо применение накопленного опыта при решении конкретных профессиональных задач, в том числе и решение в нестандартных ситуациях. В связи с этим на предприятиях разрабатываются и вводятся разнообразные технологии и системы подготовки кадров через компьютерные тренажерные комплексы. Они используются как для оценки нынешнего уровня подготовки, так и для его подъёма [1].

Использование компьютерных тренажеров для обучения операторов технологических процессов обусловлено в соответствии с Федеральными нормами и правилами в области промышленной безопасности «Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств» (утв. приказом Федеральной службы по экологическому, технологическому и атомному надзору от 11 марта 2013 г. № 96) п. 2.11 для приобретения практических навыков безопасного выполнения работ, предупреждения аварий и ликвидации их последствий на технологических объектах с блоками I и II категории взрывоопасности все рабочие и инженерно-технические работники, непосредственно занятые ведением технологического процесса и эксплуатацией оборудования на этих объектах, проходят курс подготовки с использованием современных технических средств обучения и отработки таких навыков (компьютерные тренажеры, учебно-тренировочные полигоны) [2].

Введение на предприятиях компьютерных тренажеров, с одной стороны, позволяет улучшать подготовку операторов из-за постоянного усложнения технологических процессов и внедрения новейших систем управления на производстве, а также обучать более качественному ведению процесса только что прибывших работников для предотвращения аварийных ситуаций. С другой стороны, безостановочно развивающиеся нынешние информационные технологии позволяют основывать новые системы для обучения на компьютерных тренажерах, превышающие по эффективности популярные формы обучения, в том числе потенциально небезопасные и не всегда доступные тренировки на реальных объектах [3].

На данный момент имеются всевозможные программно-аппаратные инструменты для компьютерного моделирования технологических объектов, подбора технологических режимов и настройки контуров регулирования. К таким средствам, в частности, относится программный пакет Unisim Design.

Инженеры с помощью программного комплекса Unisim Design имеют возможность разрабатывать стационарные и динамические математические модели для планирования и максимизации промышленных установок и систем управления, а также проведения анализа аварийных ситуаций и рисков, оценки защищенности, прогноза продуктивности, ликвидации проблем, увеличения качества эксплуатации, планирования и управления активами. Системы моделирования технологических процессов позволяют повысить результативность проектирования за счет инструментов управления рабочими процессами и достигнуть экономии серьезных издержек благодаря правильному подбору материалов при проектировании систем безопасности.

Цель исследования: разработка математической модели компьютерного тренажерного комплекса узла получения изопентановой фракции в Unisim.

Материалы и методы исследования

Процесс получения изопентановой фракции происходит в колонне К-1. Эта колонна оборудована 60 тарелками и состоит из двух частей:

– К-1/I – укрепляющая часть;

– К-1/II – отгонная часть.

Сырье поступает на 32 тарелку колонны с температурой 57 градусов. После нагрева и ректификации в К-1/II, пары углеводородов поступают в нижнюю часть колонны К-1/I. Верхний продукт колонны К-1/I с температурой 55–85 °С после охлаждения в ХК-1, ХК-2 и водяном холодильнике Х-1 поступает в рефлюксную емкость Е-1. Изопентановая фракция из емкости Е-1 поступает на прием насосов Н-3 и Н-4.

В основу компьютерного тренажера должна быть положена точная математическая модель технологического процесса, который содержит внутри себя технологические, статические, а также динамические установки, контрольные измерительные приборы и модель системы управления, которая содержит в себе методы управления и противоаварийной защиты. Для того чтобы система находилась в полностью рабочем состоянии, необходимо постоянно адаптировать математические модели к нынешнему состоянию объекта управления, либо ее оптимизации [4].

Unisim Design – это программный комплекс, который включает в себя возможность выполнять огромный круг требуемых задач на единственной платформе моделирования, от процесса планирования до оптимизации управления.

Преимущества данного программного обеспечения:

1) статические модели могут быть легко переключены в динамический режим;

2) продвинутый инструментарий;

3) поддерживается целый диапазон моделей технологических аппаратов;

4) Unisim Design владеет специальными пакетами расчета термодинамики, которые служат для моделирования всего диапазона технологического процесса.

Для моделирования технологического процесса узла получения изопентановой фракции был выбран программный пакет среды моделирования Unisim Design.

Самым первым шагом для моделирования производственного процесса является задание набора единиц используемых компонентов. Для этого необходимо открыть программу Unisim Design и выбрать в левом верхнем углу пункт «File», с помощью него создаем новый проект, в котором будем осуществлять моделирование исследуемого процесса. После создания нового проекта открывается окно «Simulation Basis Manager», при нажатии на кнопку «Add» будет создан новый список компонентов и откроется окно их выбора. При моделировании технологического процесса узла получения изопентановой фракции понадобится выбрать такие компоненты, как бутен, пентан, пропан, циклопентан, гексан, бензол, гептан, метан, водород, вода, азот и этан.

Основной задачей при создании математической модели в Unisim Design является выбор необходимого термодинамического пакета, подходящего для конкретно заданного технологического процесса. При моделировании узла получения изопентановой фракции необходимы критические параметры каждого компонента. Чаще всего уравнение состояния Peng-Robinson используется для возможности моделирования процессов транспортировки, добычи, а также для переработки природного газа и нефти. Это уравнение наилучшим образом описывает многие системы в широком спектре условий. С помощью данного уравнения состояния Peng-Robinson подсчитываются фазовые равновесия однофазных, двухфазных и трехфазных систем с высокой степенью производительности и надежности. Поэтому выбираем вкладку Property Package Selection и выделяем строку с уравнением Peng-Robinson.

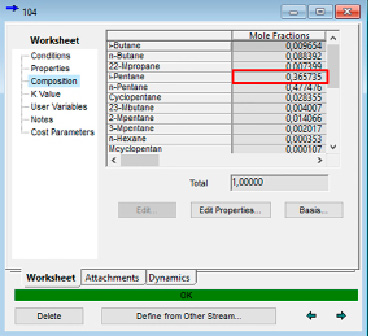

Для задания состава потока необходимо перейти на страницу Composition и ввести данные потока в мольных долях. Задание параметров потока в Unisim Design происходит в окне «Conditions». Unisim Design позволяет нам вводить абсолютно любые значения в любых рациональных единицах измерениях, автоматически изменяя их в требуемые по умолчанию. Если требуется задание параметров в единицах, которые отличаются от тех, что приняты по стандарту, вводим необходимое значение и нажимаем пробел. Далее требуется из появившегося перечня выбирать нужные нам единицы измерения. В данном окне необходимо ввести такие параметры, как температура, давление и расход потока [5].

Также в данном программном пакете предусмотрена поддержка полного спектра моделей технологических аппаратов, включая колонны дистилляции, реакторы и теплообменное оборудование. Поддерживается работа как с твердыми веществами, так и в смешанных средах. Существует также большой выбор логических элементов для настройки системы управления и возможности имитировать различные технологические ситуации. Это дало возможность достичь высокого уровня точности расчетов процесса.

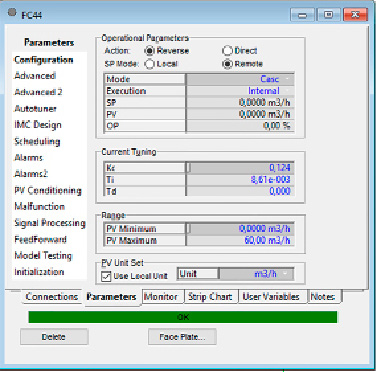

Следующим шагом моделирования математической модели узла получения изопентановой фракции в Unisim Design является установка необходимого технологического оборудования: колонны, емкости, насосы, холодильники, регуляторы и датчики. Также требуется произвести их настройку и задать динамические параметры, такие как объем, высота, расположение относительно других аппаратов и так далее. На рис. 1 показано окно настройки ПИД-регулятора в Unisim Design.

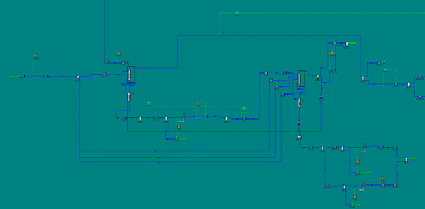

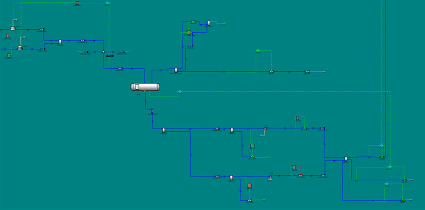

Собрав полностью схему и настроив каждое оборудование, можем запустить собранную модель процесса получения изопентановой фракции. На рис. 2 и 3 показаны первая и вторая часть математической модели в Unisim Design.

Для запуска собранной модели в динамическом режиме необходимо установить клапаны на все входные и выходные материальные потоки. Это осуществляется для того, чтобы программа смогла просчитать и точно смоделировать технологический процесс без возникновения ошибок.

Запуск модели осуществляется путем нажатия кнопки «Dynamic Mode» в меню главного окна программы.

Рис. 1. Окно настройки ПИД-регулятора

Рис. 2. Первая часть уменьшенной схемы математической модели процесса получения изопентановой фракции в Unisim Design

Рис. 3. Вторая часть уменьшенной схемы математической модели процесса получения изопентановой фракции в Unisim Design

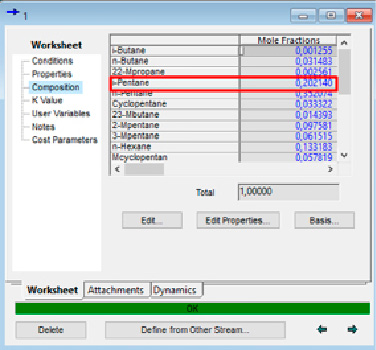

Рис. 4. Концентрация изопентана в начальном потоке сырья

Рис. 5. Концентрация изопентана в конечном потоке сырья

После того как модель успешно запустилась, необходимо подождать определенное время, чтобы программа Unisim Design смогла успешно смоделировать процесс получения изопентановой фракции и точно выполнить расчет математической модели технологического процесса.

Результаты исследования и их обсуждение

Чтобы убедиться в том, что разработанная модель работает правильно, необходимо удостовериться, что мольная фракция изопентана увеличивает свое значение на конечном потоке, пройдя через все смоделированное техническое оборудование, относительно начального. Начальное значение изопентана составляло 0,2021 моль (рис. 4). Открыв компонентный состав конечного потока сырья, которое прошло через всю смоделированную технологическую схему, наблюдается, что изопентан увеличил свое значение до 0,3657 моль (рис. 5), это подтверждает адекватность разработанной модели.

Заключение

Рассмотренная в данной статье математическая модель компьютерного тренажерного комплекса узла получения изопентановой фракции позволяет подготовить персонал перед пуском новых автоматизированным систем управления, обучить правильному и безаварийному ведению технологического процесса, а также необходима для поддержания квалификации у действующего технологического персонала. При использовании полученной модели обучаемый персонал не будет ощущать существенной разницы между тренажером и реальным процессом.

science-review.ru

science-review.ru