При возведении зданий и сооружений (ЗС) на засоленных пылевато-глинистых грунтах карбонатного типа засоления (ЗПГГ) согласно регламенту (СП РК 5.01-102-2013 «Основания зданий и сооружений») используют забивные сваи с защитным покрытием. Эффективность применения свайных фундаментов в ЗПГГ определяется незначительной мощностью их залегания (5–10 м), низкой трудоемкостью свайных работ, уменьшением объемов трудоемких земляных работ, повышенной индустриальностью, сокращением сроков строительства, повышением надежности и увеличением эксплуатационных качеств возводимого объекта. Однако в результате высоких динамических воздействий при забивке стирается защитное покрытие, растрескивается, а порою ломается конструкция сваи, разрушается свайный оголовок. Забить сваю в ЗПГГ естественной влажности и плотности до проектной отметки без нарушения сплошности конструкции (трещинообразования) практически невозможно. Отсюда горы отходов из обломанных конструкций и обрубленных оголовков свай на строительной площадке. Нарушение сплошности свайной конструкции приводит в дальнейшем в процессе подтопления к активному коррозионному разрушению сваи [1]. Проходка лидирующих скважин для погружения свай экономически нецелесообразна. Набивные сваи в пробитых и раскатанных скважинах в ЗПГГ не регламентируются, так как не решена их защита от коррозии [2; 3].

На стадии застройки территории сложенных ЗППГ в естественных маловлажных условиях эффективно применение буронабивных свай. Незначительная толщина залегания ЗПГГ, их высокая естественная прочность, малая влажность, слабая коррозионная активность, низкий уровень грунтовых вод на стадии застройки упрощает производство работ по устройству буронабивных свай, потому как стенки скважины при проходке сохраняют устойчивость в течение длительного времени. К тому же стоимость 1 м3 бетона, уложенного на месте строительства, в 2–3 раза ниже стоимости изготовления конструкции в заводских условиях.

Однако несущая способность и долговечность буронабивной сваи существенно ниже забивной сваи, что обусловлено спецификой их устройства. К тому же уже в процессе укладки, формования и набора прочности бетон буронабивной сваи подвергается воздействию агрессивной водно-солевой грунтовой среды (АВСГС), которая формируется в основании, сложенном ЗПГГ, в условиях подтопления застроенных территорий.

В рамках единой системы «основание – фундамент – сооружение» (ОФС) неоспоримо влияние процесса эксплуатации (отклик) на изменения свойств ЗПГГ, которые определяют надежность возведенного ЗС. Следует учесть, что повышенное содержание в ЗПГГ основания карбонатов и гипса, их размягчение, растворение и выщелачивание, которое активизируется при воздействии растворов легкорастворимых солей, которые формируются при подтоплении в процессе эксплуатации, ускоряет протекание коррозионных процессов в бетоне конструкции. Соли растворяются, размягчаются, разрушается структура грунта, сформированная солевой цементацией (кристаллизацией), повышается коррозионная активность грунтов и грунтовых вод, ускоряется протекание процесса обмена (коррозия) на разделе фаз «АВСГС – бетон» [4].

Последствия вышеобозначенных процессов в ЗПГГ основаниях способствуют дополнительному развитию суффозионной осадки, просадки, коррозии и в целом снижению несущей способности сваи. Как показали натурные испытания, выщелачивание ЗПГГ приводит к снижению несущей способности буронабивной сваи до 50 % [3]. Как показывает строительная практика и натурные наблюдения на территориях, сложенных ЗПГГ, в городах Атырау, Н. Узень, Темиртау, Караганда, Шымкент и др., через 10–15 лет эксплуатации от буронабивных свай и лестничных полумаршей в подвальном помещении жилых домов от бетона, выполненного на обычных цементах, остаются только лишь ржавая арматура и щебень, т.е. бетон полностью распадается [3].

Обширные исследования по сульфатостойкости цементов и бетонов, устройству защитных оболочек и пропитке свай антикоррозионным материалом, известные в Республике Казахстан, ближнем и дальнем зарубежье, относятся в основном к бетонам, затвердевшим в заводских условиях. Сведения о процессе твердения бетона в АВСГС на строительной площадке, сложенной ЗПГГ, малочисленны и весьма противоречивы [2].

Для надежной эксплуатации ЗС на ЗППГ необходимо уже на стадии изыскания, проектирования и строительства предусмотреть упреждающие конструктивно-технологические мероприятия (КТМ), предохраняющие в процессе эксплуатации ЗС от развития дополнительных деформаций, снижения несущей способности основания и коррозии фундаментной конструкции. Сложность разработки упреждающих КТМ при устройстве буронабивных свай в ЗПГГ в определенной степени определена заданными параметрами традиционной технологии их устройства, а именно:

− трудностью обеспечения равной плотности и однородности укладки бетона по стволу сваи;

− отсутствием эффективных методов контроля качества укладки бетона по стволу сваи;

− ограничением расчетной величины допускаемых напряжений на сваю до 5 МПа при марке подобранного состава бетона 20–30 МПа, что обосновано техническими нормами ведущих стран в технологии устройства буронабивной сваи (Япония, Франция, Италия и др.).

Упреждающее обеспечение надежной эксплуатации ЗС может быть достигнуто на этапе изыскания и проектирования достоверной оценкой и точностью прогноза изменения свойств ЗПГГ и грунтовых вод в основании в условиях техногенного воздействия с дальнейшей разработкой на базе полученных данных предупредительных КТМ, обеспечивающих надежную эксплуатацию возводимых объектов [2].

При проектировании набивных свайных фундаментов в ЗППГ следует учитывать возможность снижения их несущей способности при подтоплении, повышения коррозионной активности и сжимаемости, а потому уже на стадии проектирования и строительства необходимо предусмотреть:

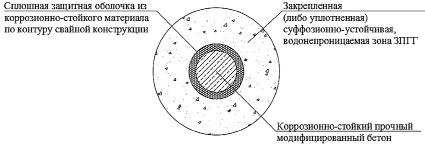

− формирование защитной и несущей оболочки по контуру сваи;

− уплотнение либо закрепление ЗПГГ вокруг сваи для повышения их несущей способности, предотвращения суффозионной сжимаемости и предотвращения коррозионного разрушения;

− повышение прочности и коррозионной стойкости бетона свайной конструкции, путем применения специальных модификаторов (добавок) в бетон и пр. (рис. 1).

Материалы и методы исследования

Идейная предпосылка для повышения несущей способности, снижения деформируемости и повышения долговечности набивной сваи в ЗПГГ, подтопляемых в процессе эксплуатации агрессивными водами, представлена на рис. 1.

Повышение несущей способности ЗПГГ вокруг набивной сваи может быть достигнуто его механическим уплотнением путем пробивки или раскатки выемки (скважины) под сваю, формованием сплошной защитной и несущей оболочки между фундаментной конструкцией и уплотненным ЗПГГ путем уплотнения, впрессовывания или набрызга коррозионно-стойкого материала (киров, пластмассовой трубы, битумной мастики и пр.).

Закрепленная водонепроницаемая защитная и несущая оболочка ЗПГГ вокруг буронабивных свай при строительстве может быть сформирована пропиткой ЗПГГ из скважины путем замачивания низко концентрированным раствором силиката натрия, который, взаимодействуя с солями, присутствующими в ЗПГГ, увеличивает его прочность, суффозионную устойчивость, водоустойчивость, водонепроницаемость вокруг сваи [5].

Технология изготовления сваи в защитной оболочке включает проходку либо пробивку с уплотнением грунта скважины, пропитку раствором силикатом окружающего грунта. При пропитке грунт вокруг будущей сваи приобретает новые свойства, образуется изолированная среда. Повышается водонепроницаемость, повышаются прочностные характеристики. Исключается ионный контакт сваи с засоленной грунтовой водой. В случае уплотнения грунта пробивкой повышается несущая способность грунта, что также способствует повышению водонепроницаемости окружающего грунта [3].

Технология пропитки грунтов силикатом натрия – это общеизвестная в строительстве технология однорастворной или двухрастворной силикатизации. В практике строительства осуществлялась пропитка котлована под здание, рассчитаны параметры и пр. [5]. Авторами предлагается технология пропитки скважины под сваю, разработаны технологии, оборудование, рассчитаны необходимые параметры силикатизации, разработаны рекомендации, зарегистрирован патент на изобретение [2].

Эксплуатационные свойства бетонных свай в агрессивных средах определяет качество бетона. Одним из эффективных способов повышения коррозионной стойкости бетона в агрессивных средах является повышение его плотности путем снижения общей пористости, создания замкнутой капиллярно-поровой структуры, а также придания бетону гидрофобных свойств. Это достигается путем применения различного рода добавок [6; 7]. Для повышения коррозионной стойкости бетона буронабивной сваи в ЗПГГ был предложен комплексный модификатор (КМ-С) с применением извести, поливинилацетата и отходов спиртового производства [4].

Рис. 1. Идейная предпосылка для повышения несущей способности, снижения деформируемости и повышения долговечности набивной сваи в ЗПГГ

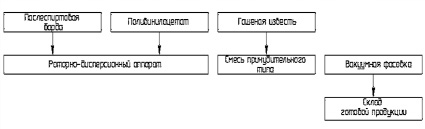

Рис. 2. Технологическая схема производства модификатора КМ-С

Определение влияния добавки модификатора на свойства цементного вяжущего велось согласно ГОСТ 310.3-76 «Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема», ГОСТ 30744-2001 «Цементы. Методы испытаний с использованием полифракционного песка». Для изготовления комплексного модификатора экспериментальным путем были подобраны следующие сырьевые материалы в оптимальном соотношении: гашеная известь 45 %, поливинилацетатный 15 %, отход спиртового производства послеспиртовая барда 40 %. Проведен сравнительный анализ изменения качественных характеристик цемента при введении в него комплексного модификатора. Оптимальное содержание добавок 0,5 % от массы цемента было определено экспериментально методом математического планирования эксперимента и обработкой результатов по статичной методике.

При отработке технологии производства комплексного модификатора КМ-С были учтены свойства каждого компонента. Технологическая схема получения комплексного модификатора представлена на рис. 2, согласно которой для качественного перемешивания компонентов и большей эффективности необходимо соблюдать определенную последовательность. Послеспиртовая барда и водорастворимый полимер перемешиваются в роторно-дисперсионном аппарате до получения жидкой эмульсии, так как с помощью эмульсии можно достичь эффективного перемешивания с гашеной известью в смесителе принудительного типа. Учитывая пластифицирующие свойства послеспиртовой барды и гидрофобизирующие свойства водорастворимого полимера, достигается комплексный гидрофильно-гидрофобный эффект, а гашеная известь позволяет стабилизировать водородный показатель послеспиртовой барды. Вакуумная фасовка позволяет сохранить все компоненты в виде однородной пасты с сохранением качественных показателей.

Результаты исследования и их обсуждение

Результаты исследования сроков схватывания и начала твердения образцов представлены в табл. 1. Испытывались контрольные образцы и образцы с модификатором, где часть цемента заменялась комплексным модификатором. Оптимальное количество модификатора составило 0,5 % от массы цемента.

Таблица 1

Влияние комплексного модификатора на сроки схватывания и твердения цемента М450

|

№ п/п |

Образец |

При температуре 21 °С |

|

|

Начало схватывания, ч/мин |

Конец схватывания, ч/мин |

||

|

1 |

Контрольный |

2 |

4:20 |

|

2 |

С КМ-С |

1:50 |

3:30 |

Процесс схватывания цемента с модификатором и без него имеет незначительные различия, однако твердение цемента с добавкой происходит интенсивнее на 20 %. Это значительно ускоряет технологический процесс набора прочности бетона при устройстве набивных бетонных свай. Результаты испытания прочностных свойств образцов цемента с модификатором и без него (прочность на сжатие и на изгиб) представлены в табл. 2.

Испытания показали, что применение комплексного модификатора положительно влияет на качество цементного вяжущего, увеличивая прочность при сжатии на 7 % при сопоставлении с контрольным образцом. Данный результат получен в результате воздействия пластифицирующих свойств послеспиртовой барды. Увеличение прочности образцов при изгибе на 15 % можно объяснить присутствием полимерного компонента, обеспечивающего гибкость цементного вяжущего.

Таблица 2

Влияние комплексного модификатора на прочность при сжатии и изгибе цемента М450

|

№ п/п |

Образец |

Прочность на сжатие, МПа |

Прочность на изгиб, МПа |

||||||||

|

2 сут. |

7 сут. |

14 сут. |

21 сут. |

28 сут. |

2 сут. |

7 сут. |

14 сут. |

21 сут. |

28 сут. |

||

|

1 |

Контрольный |

17,8 |

26,3 |

36,5 |

42,8 |

45,3 |

1,4 |

3,7 |

4,8 |

5,4 |

5,9 |

|

2 |

с КМ-С |

18,2 |

26,1 |

39,2 |

45,1 |

48,4 |

2,8 |

4,3 |

5,2 |

6 |

6,8 |

Таблица 3

Испытания образцов на устойчивость в агрессивных средах

|

№ п/п |

Образец |

рН |

Прочность на сжатие МПа |

|||

|

28 сут. |

90 сут. |

180 сут. |

270 сут. |

|||

|

1 |

Контрольный |

2,0 |

45,1 |

45,3 |

37,3 |

23,8 |

|

2 |

С КМ-С |

2,0 |

48 |

47,8 |

48,3 |

42,1 |

Контрольный образец и образцы с модификатором исследовали на устойчивость в агрессивных средах. Результаты испытания представлены в табл. 3. Было установлено, что потеря прочности контрольного образца на 270 сутки составила 47 %, а у образца с модификатором КМ-С на 270 сутки потеря прочности составила 12 %, что свидетельствует о коррозионной стойкости образца, изготовленного с КМ-С.

Результаты исследования подтверждают эффективность влияния предлагаемого комплексного модификатора КМ-С на свойства цементного вяжущего (табл. 1–3). Таким образом, применение комплексного модификатора КМ-С обеспечивает улучшение эксплуатационных свойств бетона набивных свай в АВСГС основания, сложенного ЗПГГ.

Отработка предлагаемой технологии и натурные испытания сваи в защитной и несущей оболочке из силиката и традиционных свай были проведены в предгорьях г. Алматы на ЗПГГ.

Заключение

Положительной особенностью предлагаемого способа устройства буронабивной сваи с защитной и несущей оболочкой устраиваемой пропиткой околосвайного массива ЗПГГ силикатизацией низкоконцентрированным раствором силиката можно считать их экологическую чистоту, необратимую повышенную несущую способность и коррозионную стойкость, водонепроницаемость и водостойкость, оптимальное распределение прочности ЗПГГ в околосвайной зоне.

Сочетание и комплексное применение обозначенных выше КТМ в одном позволяет гарантировать несущую способность и долговечность буронабивной сваи в ЗПГГ основания при техногенном воздействии, т.е. гарантирует надежную эксплуатацию сооружения.

science-review.ru

science-review.ru