Развитие промышленности во всех отраслях диктует необходимость производства специальных металлургических изделий, способных работать в экстремальных условиях промышленного производства: в областях сверхнизких и сверхвысоких температур, высоких магнитных полей, сильной вибрации, при высоких крутящих нагрузках, в агрессивных средах, в условиях сильного сжатия и т.д. В связи с этим возникает необходимость в создании стали высокого качества или новых сплавов, обладающих требуемыми свойствами.

Мировое производство железорудных окатышей к началу нового тысячелетия достигло 760–780 млн т в год и в дальнейшем будет наращиваться, если учитывать высокое содержание в них железа и хорошие транспортные свойства. Поэтому задачи совершенствования технологии их изготовления и улучшения качества остаются актуальными, особенно в связи с необходимостью снижения энергозатрат в схемах: «окатыши – чугун – сталь» и «металлизованный продукт – сталь».

В последние годы стремительно совершенствуется технология производства стали различного назначения путем использования исходной шихты. Одним из способов ее улучшения является экономичная и высокоэффективная технология электрошлакового переплава металлизированных окатышей (ЭШПО) [1, 2]. Тенденция повышения доли окатышей в современной металлургии обусловлена их доступностью на рынке окатышей и их высокой металлургической ценностью.

Исследования влияния оксидных неметаллических включений на формирование свойств пластичности, прочности, ударную вязкость и коррозионную стойкость заготовок из сплавов на основе хрома подробно изложены в работе [3]; влияние азота на технологическую пластичность аустенитной стали подробно рассмотрено в работе [4]. Для оценки изменения технологической пластичности стали ШХ15 проведены испытания при высокой температуре нагрева и в условиях различного объемно-напряженного состояния (при кручении, растяжении, в состоянии предела текучести и временного сопротивления разрыву). По методике, изложенной в работе [5], процесс прокатки моделировали испытанием на кручение, а прессования сложных профилей и штамповку – испытанием на горячее растяжение [6].

Несмотря на то что агломерация и производство окатышей – наиболее распространенные методы промышленного окускования, основанные на высокотемпературной обработке железосодержащего сырья, качество используемых в отрасли окатышей не в полной мере удовлетворяет требованиям доменной плавки. Причиной тому является недостаточная изученность причин и механизмов разупрочнения окатышей, особенно разрушения при нагреве и восстановлении в доменной печи. Также установлено, что интенсификация прогрева слоя при повышении температурно-фильтрационного режима либо использование твердого топлива с увеличением продолжительности термообработки нижних горизонтов слоя позволяют получать более однородные по химическому составу и металлургическим свойствам окатыши, что дает возможность получать продукцию лучшего качества [7]. Однородность материала является важнейшим показателем качества, влияющим на конструктивную прочность материала.

Снижение разрушаемости обожженных окатышей можно достичь путем введения различных добавок в шихту, что позволяет увеличить температуру начала размягчения. Увеличение прочности можно также достичь изменением режима термообработки. При этом можно получать необходимый фазовый состав, способный при высокой степени восстановления сохранять прочность окатышей [6]. Снижение разрушаемости или же повышение прочности окатышей при исходном состоянии и при восстановлении способствуют улучшению газодинамического режима шахтных агрегатов – доменных печей – и приводят к экономии топлива для доменной печи, следовательно, и к уменьшению себестоимости продукции.

Цель настоящей работы состояла в выявлении особенности стали, полученной методом переплава металлизованных окатышей, разработке рекомендаций по их обработке и применению. Было проведено сравнительное исследование микроструктуры и механических свойств ШХ15, полученной методом ЭШПО (I) и в электропечи (ЭП) на обычной шихте (II). Для оценки технологической пластичности стали ШХ15 определяли механические свойства при высокой температуре и в условиях различного объемно-напряженного состояния.

Проведенные опыты выявили, что в составе полученной технологическим способом электрошлакового переплава окатышей (ЭШПО) стали ШХ15 имеются:

1) большое количество оксидных включений, которые являются силикатами натрия, кальция и сложными силикатами размером 4,6 мкм;

2) незначительное количество глинозема размером 1,2 мкм [8–12];

3) незначительное количество сульфидов. При этом отсутствие в составе металла вредных нитридных включений является благоприятным фактором [2].

Таблица 1

Параметры структуры кованой стали ШХ15 при 11500С, полученной методом ЭШПО (I) и в электропечи (II), после сфероидизирующего отжига (указано в числителе) и закалки при 8600С (указано в знаменателе) [2]

|

Показатель |

I |

II |

|

Твердость |

|

|

|

Размер карбидов, мкм |

|

|

|

Количество карбидов в 100 мкм2, ед |

|

|

Параметры структуры кованой стали ШХ15 при 11500С, полученной методом ЭШПО (I) и в электропечи (II), показаны в таблице 1. По данным таблицы 1 видно, что сталь, полученная электрошлаковым переплавом окатышей (ЭШПО), по сравнению со сталью, полученной в электропечи (ЭП), содержит более крупные карбиды – 0,8–1,5 и 0,5–0,6 мкм соответственно [2]. При этом количество карбидов в металле (ЭШПО) в 1,64 раза меньше, чем в стали, полученной в электропечи (табл. 1). Эту неравномерность можно объяснить различием в концентрации углерода (соответственно 1,1 и 0,98%) [8].

Материал и методы исследования

В качестве шихтовых материалов использовали высококачественный концентрат, болгарский бентонит, боксит, известняк, мел и доломит. Компоненты шихты обрабатывали по методике, предложенной в работе [13], а именно с помощью чашечного истирателя типа ИВ 1 и дискового истирателя типа ИД 200, а затем смешивали их с концентратом в заданных пропорциях. Окатыши готовили на чашевом лабораторном окомкователе марки ОЧЛ диаметром 0,9 м, после чего рассеивали на грохоте, выделяя фракции 12–16 мм. Сырые окатыши загружали в контейнеры высотой 300 мм, которые помещали в слой обжиговой машины. По завершении термообработки контейнеры извлекали из слоя и обожженные окатыши делили на две части: верхнюю и нижнюю. Определено, что свойства сырых и сухих окатышей зависят от многих добавок, но при этом влияние содержания бентонита является определяющим.

Слитки стали ШХ15 321 2Ф и 321 2ФРТ диаметром 300 мм получали в опытно-промышленной электрошлаковой печи непрерывного действия. Раскисление проводили таким образом, чтобы максимально восстановить FeO в шлаке и не допустить чрезмерно, восстановить SiO2, содержащийся в пустой породе окатышей. При этом остаточное содержание FeO в шлаке должно быть около 5%, концентрация кислорода в металле, полученном под таким шлаком, может достигать 0,02%.

От слитка ЭШПО был отрезан поперечный темплет массой около 20 кг, из которого вырезали образцы для исследования неметаллических включений, а остальной металл проковали при рекомендованной для этой стали температуре 1150 и 10000С (сталь ЭШПО с температурой ковки 10000С обозначена I1, с 11500С – I2). Из слитков аналогичного сечения стали ШХ15, выплавленных на заводе «Электросталь», выбрана наиболее чистая по неметаллическим включениям и содержанию газов плавки, которая по составу близка к металлу ЭШПО. При таком сравнении основным различием является природа шихты (металл ЭШПО чище металла ЭП по примесным элементам: Ni и Cu в 10 раз, Pb – в 5–10 раз, As – в 4–8 раз, Sn – в 3 раза, Sb, Bi – в 2 раза, Zn – в 1,5 раза).

Сталь ШХ15 II прокована при 11500С. Из заготовок стали I и II получены образцы для испытаний на горячее скручивание: общая длина, длина и диаметр рабочей части соответственно 120 и 565, 40 и 26; 8 и 4 мм.

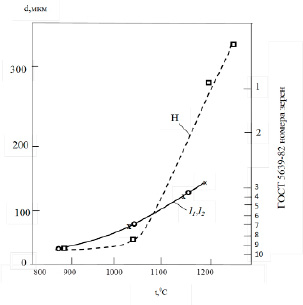

Характер влияния роста аустенитных зерен в зависимости от температуры на прочностные свойства сталей однозначно указывает, что достигаемый уровень изменения свойств металла связан с изменениями внутреннего строения металла. Для изучения этого вопроса исследовали зависимость роста аустенитных зерен от температуры в интервале 850–12000С (рис. 1). Определено, что сталь ШХ 15, полученная в электропечи (ЭП) и электрошлаковом переплаве окатышей (ЭШПО), имеет в области влияния нерастворенных карбидов примерно одинаковый размер аустенитного зерна при нагреве от 850 до 10500С [9–11]. При температуре выше 10500С рост зерна в стали носит интенсивный характер. Рост размеров аустенитного зерна более интенсивный для стали, полученной в электропечи, и менее заметный для стали электрошлакового переплава окатышей, что объясняется повышенным содержанием дисперсных термоустойчивых оксидных включений сложного состава.

Начиная с температуры, равной 11500С, в приграничных участках стали, полученной в электропечи, образуется темнотравящаяся зона со структурой верхнего бейнита с пониженной по сравнению с «телом» зерна микротвердостью соответственно 63 и 107 МПа. При температуре 11500С и выше аустенитное зерно для стали электрошлакового переплава окатышей мельче по сравнению со сталью, полученной в электропечи [2].

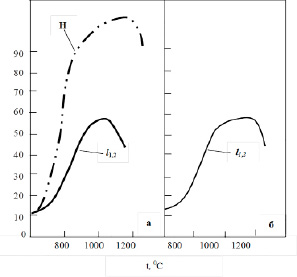

Испытание на скручивание и растяжение проводили в интервале температур 800–12000С при прямом нагреве и с предварительным нагревом. Условиями испытания были: скорость скручивания 30 об/мин; скорость растяжения 0,0014 с-1, выдержка 20 минут. После высокого отпуска (6500С – 1 ч) в исходном состоянии сталь имела структуру зернистого перлита с близкими характерами карбидной фазы [10, 12]. Опыт показывает, что увеличение температуры нагрева на интервале 650–12000С в условиях растягивающих напряжений для многих сталей приводит к увеличению степени пластичности. Так, в рассматриваемых случаях пластичность по количеству скручивания стали при обоих методах выплавки является удовлетворительной для прокатки с высокой степенью деформации (рис. 2).

Рис. 1. Влияние температуры нагрева на размер аустенитного зерна (d) в стали ШХ15, полученной электрошлаковым переплавом окатышей (ЭШПО I1 иII2), и полученной в электропечи (ЭП II) при температуре ковки 10000(I1), 11500С (I2, II) [2]

Рис. 2. Зависимость числа скручиваний от температуры испытания стали ШХ15, полученной электрошлаковым переплавом окатышей (ЭШПО I1, II2), и ШХ15, полученной в электропечи (ЭП II) при прямом нагреве (а) и с предварительным нагревом при 11500С (б) [2]

При прямом нагреве до 800–9000С структура стали состоит из глобулярных карбидов и аустенита в результате превращения феррита и перлита, при охлаждении – зернистого перлита в результате распада аустенита. При той же температуре испытания с предварительным нагревом до 11500С структура стали – аустенит (карбиды не успевают выделиться), при охлаждении на воздухе – в результате распада аустенита пластинчатый перлит. Неметаллические включения в стали для обоих методов выплавки в процессе испытания на скручивание ориентируются поперек оси деформации. Более низкую пластинчатость при горячем кручении стали ШХ15, полученной ЭШПО, по сравнению с ЭП, по-видимому, можно объяснить значительно большим содержанием неметаллических включений – пластинчатых и хрупких силикатов, располагающихся перпендикулярно оси образца. Они являются центрами зарождения внутренних трещин [4, 14–16].

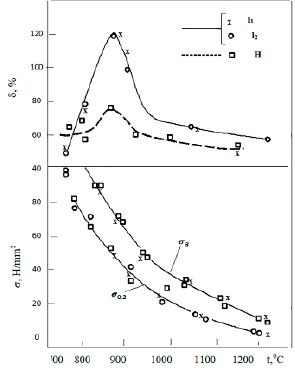

На рисунке 3 показано изменение механических свойств подшипниковой стали ШХ15, полученной электрошлаковым переплавом окатышей (ЭШПО), а также в электропечи (ЭП), в процессе растяжения при прямом нагреве до температуры испытания 760–12000С.

Определенный испытанием на растяжение (ГОСТ 1497) по относительному сужению температурный интервал пластичности подшипниковой стали ШХ15, полученной методом электрошлакового переплава окатышей (ЭШПО), составляет 760–12000С при высокой степени деформации сдвига до момента разрушения, а для стали, полученной в электропечи (ЭП), провал пластичности наблюдается в интервале температур 850–9500С и выше на 20–25%; при температуре 8500С он составляет 110%.

Рис. 3. Зависимость относительного удлинения, предела текучести и временного сопротивления разрыву (ε = 1,4·10-3 с-1) стали ШХ15, полученной методом электрошлакового переплава (ЭШПО I1, II2) и в электропечи (ЭП II), от температуры испытания (прямой нагрев)

При нагреве до 8000С распределение карбидов и их морфология, микротвердость в зоне разрушения стали ЭП и ЭШПО, пластические свойства различаются незначительно.

При нагреве до 8500С в стали ШХ15 ЭШПО по сравнению с ЭП образуется больше пор и происходит дробление внутренних неметаллических включений. Структура деформированных зон стали двух методов выплавки различается по величине и количеству карбидной фазы. В стали ШХ 15 ЭШПО она крупнее и ее меньше. Изменение температуры деформации от 800 до 8500С оказывает слабое влияние на структуру карбидов в зоне деформации стали ЭП и значительное – в стали ШХ15 ЭШПО: происходят растворение мелких и коагуляция крупных карбидов. В зоне разрушения в стали ЭП происходит упрочнение, в стали ЭШПО оно практически отсутствует, что может способствовать повышению пластичности.

Установлено, что высокое относительное удлинение стали ШХ15 ЭШПО при 8500С можно объяснить созданием условий для релаксации напряжений путем локальной пластической деформации в матрице между относительно крупным карбидами, тогда как при наличии большого количества мелкой карбидной фазы в стали ЭП локальная пластическая деформация затруднена. В более чистой по примесным элементам стали ШХ15 ЭШПО растворение карбидной фазы протекает интенсивнее. При температуре испытания выше 8500С происходит дальнейшее растворение карбидов, матрица становится менее пластичной.

Более широкой температурный интервал горячей деформации при высоких значениях степени деформации сдвига (>4) позволяет рекомендовать сталь ШХ15 ЭШПО для изготовления деталей или режущего инструмента сложной формы путем прессования и штамповки.

Повышенная пластичность стали ЭШПО по сравнению с ЭП в интервале красноломкости связана с более интенсивным растворением карбидной фазы. По-видимому, чистота твердого раствора по примесным элементам влияет на процессы, происходящие на границе «карбид – матрица».

Таким образом, cталь ШХ15, полученная электрошлаковым переплавом окатышей (ЭШПО), характеризуется меньшим количеством карбидов и их более крупными размерами по сравнению со сталью, полученной в электропечи (ЭП). При этом подшипниковая сталь ШХ15, полученная в электропечи, не содержит в составе нитридных включений, что является благоприятном фактором.

Выводы

В результате проведенных испытаний выявлено, в составе полученной технологическим способом электрошлакового переплава окатышей (ЭШПО) стали ШХ15 имеются большое количество оксидных включений, которые являются силикатами натрия, кальция и сложными силикатами размером 4,6 мкм, а также незначительное количество глинозема размером– 1,2 мкм и незначительное количество сульфидов. Установлено, что сталь, полученная электрошлаковым переплавом окатышей (ЭШПО), по сравнению со сталью, полученной в электропечи (ЭП), содержит более крупные карбиды 0.8–1.5 и 0.5–0.6 мкм соответственно и это неравномерность объясняется различием в концентрации углерода. Сталь ШХ15, полученная методом ЭШПО, имеет более высокий интервал пластичности при высокой деформации сдвига до момента разрушения.

science-review.ru

science-review.ru