В настоящее время на электростанции Дальнего Востока поставляется отличное от проектного топливо. Угольный разрез Райчихинского месторождения в Амурской области выработал свой ресурс, и в настоящее время на тепловые электрические станции доставляется уголь Переясловского, Ургальского и Тугнуйского месторождений [1].

Учитывая повышенную зольность, большое содержание кальция, склонность к самовозгоранию поставляемых углей по сравнению с проектными величинами, следует ожидать:

− трудности отдельного складирования и получения качественной смеси на складе;

− повышение взрывоопасности при подготовке топлива, необходимость поддержания требуемой температуры аэросмеси за пылесистемой;

− повышение интенсивности шлакования экранов и ширм при увеличении температуры газов в топке;

− изменение скорости абразивного износа элементов котельного оборудования;

− изменение температуры металла поверхностей нагрева;

− ухудшение очистки дымовых газов от золы, рост скорости забивания скрубберов при повышении содержания оксидов кальция;

− изменение количества выбросов серы и азота в атмосферу;

− изменение скорости заполнения золоотвала.

Анализ работы котельных агрегатов позволяет сделать вывод о повышении механического недожога при работе на непроектном топливе.

Переход к угольным технологиям работы электростанций является экономически оправданным в условиях Дальнего Востока [2, 3]. В условиях использования угольного топлива возможен переход к сверхкритическим параметрам пара [2], что требует развития технологий тепловой защиты [4].

Основные затраты на вспомогательные нужды электростанций отпускаются на пылеприготовление. Мощность, затрачиваемая на пневмотранспорт пыли, зависит от расхода горячего воздуха и сопротивления мельницы. Затраты энергии на транспорт пыли пропорциональны квадрату расхода, что обуславливает наличие экстремума в составе общих энергетических расходов на пылесистемы.

Цель исследования заключалась в выработке рекомендаций по работе пылесистем парового котла при работе на непроектном топливе.

Материалы и методы исследования

В ходе опытного сжигания непроектных топлив было выявлено, что при использовании непроектного топлива увеличивается механический недожог, что обусловлено увеличением размеров частиц угольной пыли, подаваемой в топку. Транспортом в индивидуальной системе пылеприготовления является воздух, подогреваемый в воздухоподогревателе. Для исследования влияния размеров угольной пыли, подаваемой в топку парогенератора, была разработана математическая модель.

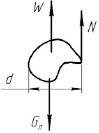

Для создания математической модели течения частицы угольной пыли рассмотрим силы, действующие на частицу пыли в транспортном потоке. На рис. 1 изображена частица угольной пыли в воздушном потоке пылепровода с действующими на него силами.

Сверху вниз действует сила тяжести Gп, равная весу частицы пыли, или более точно:

Gп = Mп ? g = Vп ? (ρп – ρ) ? g,

где Vп – объем угольной пыли, ρп – плотность угля, ρ – плотность воздуха, g – ускорение свободного падения.

Рис. 1. Силы, действующие на частицу угольной пыли в воздушном потоке пылепровода

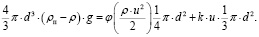

Снизу вверх действует динамический напор

,

,

где φ – коэффициент, зависящий от формы угольной пыли, u – скорость воздушного потока, f – площадь поперечного сечения.

Снизу вверх действует также сила трения о боковую поверхность

N = k ? uотн ? fб ,

где k – коэффициент, зависящий от числа Рейнольдса и шероховатости угольной пыли, uотн – относительная скорость потока пыли, fб – площадь боковой поверхности.

Движение частицы угольной пыли по трубопроводу возможно при равенстве сил действующих на нее

Vп ? (ρп – ρ) ? g =  + k ? u ? fб

+ k ? u ? fб

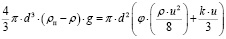

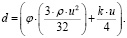

Выражение упрощенно можно преобразовать в зависимость от размера частицы угольной пыли:

Полученную зависимость можно преобразовать

.

.

Поделив обе части уравнения на

получим

Полученное выражение позволяет сделать вывод, что размер частицы угольной пыли зависит от скорости потока и формы и шероховатости угольной пыли. Вследствие этого можно сделать вывод, что при увеличении расхода сушильного агента будут захватываться частицы угольной пыли все большего размера. При этом увеличивается механический недожог в котле и повышается температура в верхних слоях топки и пароперегревателях.

Для различных поставляемых углей и проектного угля Райчихинского месторождения были рассчитаны характеристики пылесистем. Исходные данные расчетов сведены в табл. 1. Содержание элементов и коэффициент размолоспособности приняты по паспортным данным поставляемого топлива. Коэффициент полидисперсности для молотковых мельниц n = 1,3 [5].

Расчет системы пылеприготовления производился по следующей методике. Для определения объема сушильного агента рассчитывают гигроскопическую влажность топлива:

Wги = 0,01VлгWр.

Экономически выгодную тонкость размола топлива можно определить по формуле

R90ОПТ = 4 + 0,8 ? n ? Vлг.

Удельный расход энергии на размол, кВт*ч/т, определяется по формуле

Эм =  ? 1 / kЛО .

? 1 / kЛО .

Расход теплоты на испарение влаги в процессе размола сырого топлива:

qИСП = ΔW ? (2500 + 1,88 ? t2),

где удельное количество испарившейся влаги на 1 кг сырого топлива, кг/кг, составляет

ΔW = (Wp – Wпл) / (100 – Wпл).

Физическая теплота, затраченная на нагрев 1 кг, определяется как

qтл = стлt2(1 – ΔW) – стлtтл.

Масса сушильного агента

.

.

Результаты исследования и их обсуждение

В результате анализа математической модели течения пыли в пылеугольной шахте были установлены следующие закономерности: на полноту сгорания топлива влияют в основном размер частицы, температура на выходе из топки и коэффициент избытка воздуха.

Мощность, затрачиваемая на пневмотранспорт пыли, зависит от расхода горячего воздуха и сопротивления мельницы. Затраты энергии на транспорт пыли пропорциональны квадрату расхода, что обуславливает наличие экстремума в составе общих энергетических расходов на пылесистемы.

Полученные результаты позволяют сделать вывод, что размер частицы угольной пыли зависит от скорости потока и формы и шероховатости угольной пыли. Вследствие этого можно сделать вывод, что при увеличении расхода сушильного агента будут захватываться частицы угольной пыли все большего размера. При этом увеличивается механический недожог в котле и повышается температура в верхних слоях топки и пароперегревателях.

Таблица 1

Исходные данные расчета системы пылеприготовления

|

Параметр |

Обозначение |

Райчихинский |

Ургальский |

Переяславский |

Тугнуйский |

|

Содержание летучих на горючую массу |

Vлг |

43 |

42 |

48 |

45,7 |

|

Влажность рабочая |

Wр |

37 |

9 |

30 |

9,1 |

|

Содержание кислорода |

Ор |

12.7 |

7.7 |

12.9 |

10.6 |

|

Коэффициент полидисперсности |

n |

1.3 |

1.3 |

1.3 |

1.3 |

|

Температура сушильного агента |

t1 |

260 |

260 |

260 |

260 |

|

Теплоемкость сушильного агента |

c1 |

1.018 |

1.018 |

1.018 |

1.018 |

|

Коэффициент размолоспособности |

kЛО |

1,35 |

1,3 |

0,9 |

1,1 |

Таблица 2

Тепловой расчет системы пылеприготовления

|

Параметр |

Райчихинский |

Ургальский |

Переяславский |

Тугнуйский |

|

Гигроскопическая влажность топлива |

15,9 |

3,78 |

14,4 |

4,16 |

|

Экономически выгодная тонкость размола топлива |

48,72 |

47,68 |

53,92 |

51,53 |

|

Удельный расход энергии на размол |

7,6 |

8,03 |

10,4 |

8,88 |

|

Теплота, затрачиваемая на испарение |

992,7 |

222,526 |

800,15 |

225,28 |

|

Удельное количество испарившейся влаги |

0,364 |

0,0816 |

0,2936 |

0,0827 |

|

Теплота топлива |

2,24 |

1,37 |

2,023 |

1,37 |

|

Физическая теплота, затраченная на нагрев 1 кг |

170,95 |

150,97 |

171,49 |

151,14 |

|

масса сушильного агента |

6,0776 |

2,9 |

7,44 |

2,931 |

|

доля сушильного агента |

0,4533 |

0,1483 |

0,38 |

0,1497 |

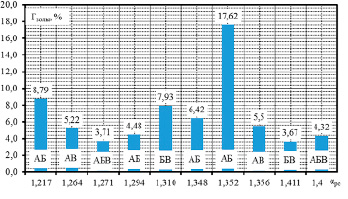

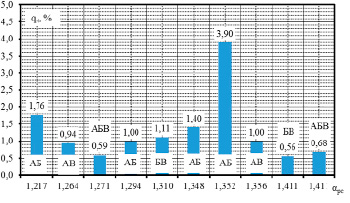

Рис. 2. Зависимость содержания горючих в золе и шлаке уноса от коэффициента избытка воздуха

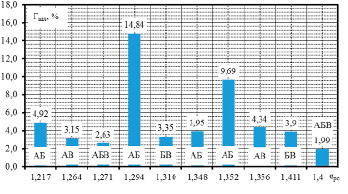

Рис. 3. Зависимость потери тепла с механическим недожогом от коэффициента избытка воздуха

Результаты расчетов системы пылеприготовления сведены в табл. 2.

При проведении анализа исследования котельного оборудования при сжигании непроектных углей, используемых на КТЭЦ-2, по сравнению с проектным видом топлива котлы не имеют ограничений для несения номинальной и минимально допустимой нагрузки. Потери тепла от механического недожога практически не зависят от калорийности сжигаемого топлива, но зависят от организации топочного процесса. Самый высокий КПД котлоагрегатов ηбрутто = 86–91,3% достигается при сжигании бурых углей с калорийностью более 3500 ккал/кг либо при сжигании смеси этих углей. Меньшее значение КПД относится к минимальным нагрузкам, большее – к нагрузкам, близким к номинальной [6].

При определении оптимального распределения воздуха и сочетаний работающих пы-лесистем установлено:

− Для исключения местного шлакования топочной камеры загрузку пылесистем топливом и сушильным агентом необходимо производить равномерно.

− Регулирование температуры перегретого пара осуществляется путем изменения положений завихрителей вторичного воздуха.

− Вторичный воздух необходимо подавать на работающие пылеугольные горелки. В отдельных случаях для регулирования температуры перегретого пара допускается подача вторичного воздуха через неработающую пылеугольную горелку и заднее дутье.

− В зависимости от сочетания работающих пылесистем, а также износа комплекта бил КПД котла брутто может изменяться до 1 %.

− При увеличении доли первичного воздуха более 0,25 за счет увеличения скоростей пылевоздушной смеси уменьшается вероятность шлакования амбразур пылеугольных горелок, повышается взрывобезопасность систем пылеприготовления, ядро факела перемещается от фронтовых экранов в центр топки, что ведет к улучшению тепловосприятия экранов, к снижению температуры газов на выходе из топки, снижению температуры уходящих газов и снижению потери с теплотой уходящих газов.

− Изменение тонины помола угольной пыли на пылесистемах котлов, оснащенных гравитационными сепараторами, возможно только за счет изменения скорости аэросмеси на выходе из мельницы (доли первичного воздуха).

На данном котле без реконструкции возможно применить только метод снижения коэффициента избытка воздуха на горелках, что эффективно при работе трех пылесистем на котле.

При работе трех пылесистем выявлено:

Зависимость содержания горючих в золе и шлаке уноса от коэффициента избытка воздуха (рис. 2). В результате этих исследований определяются потери тепла с механическим недожогом от коэффициента избытка воздуха (рис. 3)

По показаниям щитовых приборов было зафиксировано снижение и выравнивание по сторонам температуры дымовых газов в поворотной камере. Расход пара на впрыски первой и второй ступени уменьшился, при этом температура перегретого пара осталась неизменной. Появилась возможность уменьшить давление общего воздуха до ВЗП, соответственно, уменьшить нагрузку на тягодутьевые механизмы.

Заключение

По результатам исследования было предложено использование трех пылесистем для пылеприготовления. По результатам испытания можно заключить, что работа котлоагрегата на трех пылесистемах наиболее экономически выгодна. При работе на трех пылесистемах зафиксировано снижение и выравнивание по сторонам температуры дымовых газов в поворотной камере. Снизилась нагрузка на тягодутьевые механизмы.

Работа котлоагрегата на трех пылесистемах возможна с кратковременным отключением работы одной пылесистемы для выполнения ремонтных работ и работе на двух пылесистемах с ухудшенными параметрами работы.

science-review.ru

science-review.ru