Введение

В настоящее время аддитивные технологии (АТ) являются одним из ключевых инструментов для совершенствования конструкций электрических машин. Их внедрение открывает новые горизонты для создания инновационных конструкций и оптимизации существующих, что ранее было невозможно при использовании традиционных методов производства.

Благодаря АТ стало возможным изготовление деталей машин со сложной конфигурацией. Кроме того, сокращается трудоемкость производства за счет уменьшения количества технологических операций. В дополнение к этим преимуществам данная технология является практически безотходной. Все это способствует стремительному росту аддитивного производства.

Целью данного исследования является обзор последних достижений в области применения аддитивных технологий в конструкциях различных типов электрических машин. В работе рассмотрены примеры использования АТ в вентильном реактивном двигателе, синхронном электродвигателе с аксиальным потоком, синхронном двигателе с постоянными магнитами (СДПМ) и синхронном генераторе для ветроэнергетической установки (ВЭУ).

Материалы и методы исследования

В качестве материалов исследования были использованы научные статьи, опубликованные за последние три года. Поиск материалов осуществлялся по ключевым словосочетаниям: «additive technologies in electric machines», «3D printing in electric machines».

При отборе материалов учитывались следующие критерии:

1) материал написан в период с 2022 по 2024 гг.;

2) материал опубликован в рецензируемых научных журналах или конференциях;

3) тип материала: оригинальные научные статьи, обзорные статьи или материалы конференций.

Для данной обзорной статьи было отобрано 8 материалов, соответствующих указанным критериям.

Результаты исследования и их обсуждение

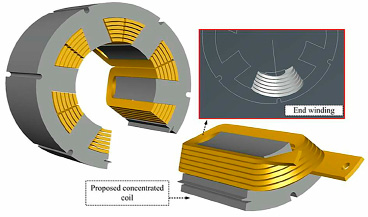

В некоторых работах рассматриваются новые возможности проектирования и производства сосредоточенной обмотки вентильного реактивного электродвигателя с использованием технологии 3D-печати [1, 2]. Авторы разработали и изготовили катушку трапециевидной формы из порошка Fe-Si (рис. 1). Применение данной катушки позволит значительно повысить коэффициент заполнения паза, что, в свою очередь, приведет к созданию более энергоэффективной электрической машины. Статор конструкции состоит из секций, что обеспечивает возможность размещения катушек на зубцах. Кроме того, вместо естественного воздушного охлаждения используется внешняя рубашка с непрямым водяным охлаждением, что способствует более эффективному отведению тепла.

Для печати таких катушек возможно использование алюминия, что даст возможность снизить массу двигателя и его стоимость. Снижение веса катушки составило 32% по сравнению с обычной медной катушкой. При проведении теплового анализа с одинаковой системой охлаждения было установлено, что алюминиевые катушки, напечатанные на 3D-принтере, имеют более низкую температуру по сравнению с традиционными медными катушками. Применение таких катушек не только способствует снижению веса, но и позволяет повысить коэффициент полезного действия (КПД) и удельную мощность вентильного реактивного двигателя, что делает их перспективными для использования в различных областях, требующих высоких энергетических характеристик.

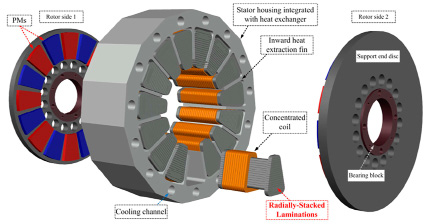

Найдена работа, посвященная исследованию создания магнитопровода статора синхронного электродвигателя с аксиальным потоком [3]. Для изготовления ярма и зубцов статора используется 3D-принтер с несколькими соплами, а в качестве материала применяется порошок Fe-Si (рис. 2). Между слоями магнитного материала наносится изолирующий слой.

В исследовании рассматриваются два метода печати сердечника: микроэкструзия и технология LPBF (Laser Powder Bed Fusion).

Рис. 1. Катушка трапециевидной формы [1, 2]

Рис. 2. Конструкция синхронного двигателя с аксиальным потоком [3]

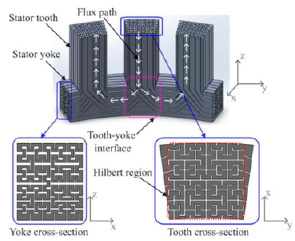

Проведено сравнение магнитных свойств сердечников, изготовленных по данным методам, с сердечником из электротехнической стали марки M270-50A толщиной 0,5 мм. Испытания показали, что магнитопровод, изготовленный с помощью технологии LPBF, демонстрирует наибольшую площадь петли BH, в то время как у магнитопровода из стали M270-50A она оказывается наименьшей. При анализе удельных потерь в сердечнике при частоте 50 Гц было установлено, что наибольшие потери наблюдаются у образца, изготовленного по технологии LPBF, тогда как наименьшие потери фиксируются у магнитопровода из стали M270-50A. Эти результаты указывают на то, что микроэкструзия является более предпочтительным методом для изготовления магнитопроводов, чем технология LPBF. Авторами в одной из работ исследовался синхронный электродвигатель с аксиальным потоком, у которого магнитопровод статора изготовлен с использованием аддитивного производства (рис. 3).

Рис. 3. Магнитопровод статора двигателя с аксиальным потоком [4]

В результате исследования был разработан статор с использованием структуры Гильберта, который был изготовлен аддитивным методом с применением металлического порошка с содержанием кремния 6,5%. Результаты экспериментов показывают, что магнитопровод, изготовленный по данной технологии, демонстрирует более низкие потери на вихревые токи по сравнению с традиционными методами производства [4].

В одном из анализируемых исследований имелась информация о разработке легкого ротора с системой воздушного охлаждения, выполненного с помощью аддитивных технологий совместно с валом (рис. 4). В результате проведенных экспериментов было подтверждено, что температура постоянных магнитов (ПМ) в данной конструкции ротора значительно ниже по сравнению с традиционными решениями за счет более интенсивного охлаждения [5].

Рис. 4. Легкий ротор с системой охлаждения [5]

а) б) в) Рис. 5. Роторы с ПМ (а – прямоугольные, б – скошенные, в – в форме лепестков) [6]

а) б) Рис. 6. Роторы с внутренним расположением ПМ (а – на основе АТ, б – базовый) [7]

В следующей статье представлены роторы с постоянными магнитами, изготовленные методом холодного напыления. Рассматриваются три типа магнитов: прямоугольной формы, скошенные и в форме лепестков (рис. 5).

Эксперименты показали, что электродвигатель с ПМ в форме лепестков демонстрирует меньшие пульсации момента по сравнению с другими образцами. Однако стоит отметить, что новая конструкция ротора с лепестковыми магнитами приводит к снижению крутящего момента более чем на 10%. Данная работа подчеркивает потенциал использования различных форм магнитов для оптимизации электродвигателей [6].

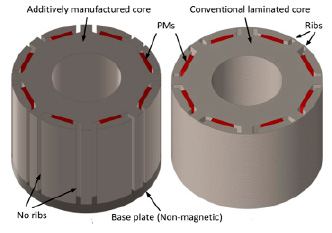

В одном из исследований авторами была представлена новая конструкция ротора без ребер с внутренним расположением постоянных магнитов, выполненная с использованием аддитивных технологий (рис. 6), и проведено сравнение с ротором базовой конструкции.

Наличие полюсных ребер необходимо для механической прочности ротора, однако они являются причиной возникновения потоков рассеяния, что негативно сказывается на эффективности работы электродвигателя. В предложенной конструкции ротор с ПМ изготавливается без ребер и печатается на немагнитной плате, которая обеспечивает механическую прочность ротора.

Параметры СДПМ

|

Параметр |

Базовый ротор |

Ротор на основе АТ |

|

Момент, Н·м |

6,1 |

6,6 |

|

Выходная мощность, Вт |

479,1 |

518,4 |

|

Потери на вихревые токи в роторе, Вт |

1,2 |

2,2 |

|

Потери в стали статора, Вт |

24,9 |

25,1 |

|

КПД, % |

83,3 |

84,2 |

|

Номинальная частота вращения, об/мин |

750 |

|

|

Потери в меди, Вт |

70 |

|

Рис. 7. Распределение индукции в генераторе с оптимизированным магнитопроводом статора и ротора [8]

Для 3D-печати ротора используется порошок Fe-Si с содержанием кремния 6,7%, что способствует повышению относительной проницаемости и удельного электрического сопротивления [7]. В таблице представлены параметры двигателя с базовой конструкцией ротора и двигателя, выполненного с применением 3D-технологий.

Следует отметить, что синхронный двигатель с предложенной конструкцией ротора демонстрирует примерно на 18% более высокие пульсации момента по сравнению с базовой моделью. Следовательно, у такого электродвигателя будут более высокие уровни шума и вибрации.

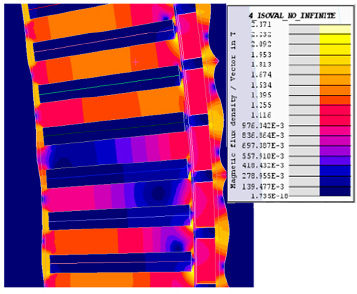

Учеными из Национальной лаборатории возобновляемых источников энергии (США) представлен новый подход к оптимизации синхронного генератора мощностью 15 МВт для ВЭУ, направленный на снижение массы при сохранении производительности [8]. Этот подход основан на применении аддитивного производства и использует кривые Безье (Bezier curves), которые широко применяются в автоматизированном геометрическом проектировании. Главной задачей оптимизации было создание максимального крутящего момента при минимальной массе электротехнической стали.

На рисунке 7 представлена оптимальная конструкция генератора, полученная в результате проведенной оптимизации с использованием систем автоматизированного проектирования (САПР). Изменение формы границ магнитопроводов статора и ротора позволило снизить массу стали на 20 тонн.

Оптимизация конструкции, связанная со сложной геометрией, стала возможна благодаря применению технологии 3D-печати при производстве электрических машин. Эта технология позволяет создавать детали с высокой точностью и сложными формами, что невозможно при использовании традиционных методов производства.

Заключение

С развитием аддитивных технологий открываются новые возможности для проектирования электрических машин и оптимизации их конструкций. Эти методы производства позволяют создавать детали и узлы сложной геометрии, которые трудно или невозможно изготовить традиционными методами. Дальнейшее совершенствование аддитивных технологий даст возможность создавать еще более эффективные электрические машины, отвечающие современным требованиям электромашиностроения.

science-review.ru

science-review.ru