Введение

Современное технологическое развитие металлургической отрасли требует постоянного внедрения инноваций для повышения качества продукции. Динамичное развитие добывающих отраслей и топливно-энергетического комплекса (ТЭК) формирует необходимость модернизации технологий производства труб различного диаметра [1; 2], что делает особенно актуальным анализ качества сварных швов.

Качество сварного соединения является ключевым фактором, определяющим надежность и долговечность трубопроводных систем, от которых зависит эксплуатационная безопасность в различных критически важных отраслях. В условиях роста эксплуатационных требований и ужесточения международных стандартов возникает потребность в использовании современных технологий сварки [3, c. 45; 4, с. 11; 5, с. 20], способных обеспечить высокую прочность и устойчивость соединений при минимизации затрат.

Инновационное развитие в области трубопроизводства направлено на поиск и внедрение наиболее эффективных подходов к созданию сварных соединений, что позволяет не только повысить конкурентоспособность продукции, но и обеспечить ее соответствие современным требованиям эксплуатации.

Цель исследования заключается в разработке метода расчета аддитивного коэффициента качества для объективной оценки и обоснованного выбора сварочных технологий, способствующего повышению технологической эффективности сварочных процессов и улучшению эксплуатационных характеристик трубопроводной продукции.

Задачи исследования:

1. Проанализировать нормативные параметры качества сварных соединений (прочность, твердость, пластичность, герметичность).

2. Исследовать особенности применения различных методов сварки (высокочастотная, дуговая под флюсом, контактная, лазерная и плазменная).

3. Разработать методику расчета относительных и аддитивных коэффициентов качества сварных соединений.

4. Провести сравнительный анализ эффективности сварочных технологий с использованием разработанной методики.

5. Сформулировать рекомендации по оптимизации выбора сварочных технологий в зависимости от производственных требований.

Материалы и методы исследования

В данном исследовании в качестве объектов анализа выступили пять технологий сварки: высокочастотная (ТЭСА 530), дуговая под флюсом (САФ 1200, ТЭСА 1420), контактная (СКА-4), лазерная (ЛС-300) и плазменная (ППС-30). Анализ проводился на основе нормативных документов [4–6] и данных из научных публикаций – база данных eLibrary. Важнейшими характеристиками качества сварного шва, которые служат надежности и функциональности сварных соединений в различных конструкциях, являются прочность, твердость, пластичность и герметичность.

Таблица 1

Анализ базовых технологий создания сварных швов

|

Тип базовой технологии |

Особенности применения |

Преимущества |

Недостатки |

Основные виды оборудования |

|

Высокочастотная |

Для труб малого и среднего диаметра |

Высокая скорость сварки, возможность энергосбережения, высокая производительность |

Требует зачистки перед процессом |

ТЭСА 530 (Трубосварочный электрический станок автоматизированный, м. 530) |

|

Дуговая под флюсом (САФ) |

Для труб среднего и большого диаметра |

Глубокое проплавление металла, высокая производительность |

Ограничение по материалам (не подходит для тонкостенных труб) |

САФ 1200, ТЭСА 1420 (Сварочный автомат флюсовый, м.1200, трубосварочный электрический станок автоматизированный, м. 1420) |

|

Контактная (давлением) |

Для труб малого и среднего диаметра |

Высокая прочность соединения, возможность энергосбережения |

Минимальная прочность шва при увеличении толщины материала |

СКА-4 (Сварочный контактный аппарат, м. 4) |

|

Лазерная |

Для тонкостенных труб малого и среднего диаметра |

Высокая производительность, минимальная термическая деформация, высокая скорость сварки |

Высокая энергоемкость, сложность эксплуатации |

ЛС-300 (Лазерный сварочный аппарат, м. 300) |

|

Плазменная |

Для труб среднего диаметра из композиционных материалов |

Высокая производительность, высокая скорость сварки, высокая технологичность |

Высокая стоимость оборудования, сложность эксплуатации |

ППС-30 (Плазменно-сварочный станок) |

Таблица 2

Анализ параметров качества различных сварочных технологий

|

Виды оборудования |

Нормативные значения параметров качества |

|||

|

Прочность (мПА) |

Твердость (ГПа) |

Пластичность (%) |

Герметичность (мПА) |

|

|

ТЭСА 530 (Высокочастотная) |

400 |

200 |

20 |

10 |

|

САФ 1200, ТЭСА 1420 (Дуговая под флюсом) |

450 |

250 |

25 |

12 |

|

СКА-4 (Контактная сварка) |

350 |

150 |

30 |

5 |

|

ЛС-300 (Лазерная сварка) |

550 |

250 |

15 |

8 |

|

ППС-30 (Плазменная сварка) |

500 |

200 |

25 |

10 |

Для обеспечения высокого качества сварного шва каждая его характеристика выполняет уникальную функцию. Прочность шва должна быть не ниже, чем у основного материала [6, п. 4.3], чтобы выдерживать внешние воздействия и нагрузки, что подтверждается испытаниями на разрыв, изгиб и ударные нагрузки. Твердость сварного шва, максимально близкая к твердости основного материала, является показателем качества теплового воздействия при сварке и позволяет выявить слабые зоны, оценив устойчивость к механическим повреждениям и износу. Пластичность обеспечивает способность шва выдерживать механические нагрузки и деформации, предотвращая трещины и разрушения при статических или динамических нагрузках. Герметичность критически важна для соединений в трубопроводных системах, где она гарантирует удержание транспортируемой среды без утечек [7, с. 102; 8, с. 68], обеспечивая безопасность, эффективность эксплуатации и защиту окружающей среды.

Для достижения надежности сварных соединений применяются различные технологии сварки [1, с. 115; 9, с. 95], анализ которых представлен в табл. 1.

Выбор технологии сварки зависит от условий эксплуатации, характеристик материала и требований к качеству соединений. Для конструкций, подвергающихся высоким механическим нагрузкам, предпочтительны такие методы, как дуговая или плазменная сварка, обеспечивающие прочность и надежность. Для тонкостенных материалов и изделий с высокой точностью применяют лазерную сварку с минимальной зоной термического воздействия. Современные подходы часто сочетают различные технологии, чтобы достичь оптимального результата в конкретных условиях.

Каждая из рассмотренных технологий создания сварных швов имеет свои преимущества и недостатки. Нормативные значения параметров качества сварных соединений [4, с. 14; 5, с. 24; 6, с. 10], представленные в табл. 2, позволяют провести объективное сравнение технологий на основании расчета относительных и аддитивных коэффициентов.

Результаты исследования и их обсуждение

Рассчитаем промежуточный относительный коэффициент качества для каждого параметра с использованием нормативных значений из табл. 2 по следующей формуле:

R = N / Nmax ,

где N – фактическое значение параметра качества, а Nmax – максимальное из возможных значение соответствующего параметра.

Аддитивный коэффициент качества определим как среднее арифметическое всех промежуточных относительных коэффициентов по каждому виду оборудования:

K = Ri / 4.

Результаты расчетов коэффициентов качества для различных типов сварочного оборудования сведены в табл. 3.

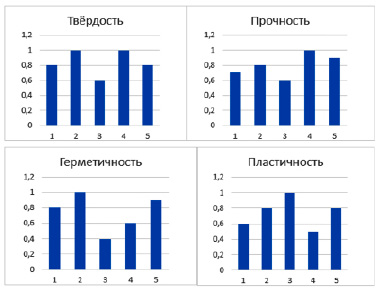

На основании представленных данных был проведен сравнительный анализ характеристик различных типов сварочных технологий по четырем нормативным параметрам, который представлен в виде диаграмм на рисунке.

Результаты показывают, что лазерная сварка демонстрирует наибольшую твердость и прочность, что делает ее оптимальной для задач с высокими нагрузками. Плазменная сварка выделяется высокой герметичностью, обеспечивая надежность соединения в условиях давления и агрессивных сред. Дуговая сварка под флюсом и контактная сварка обеспечивают лучшую пластичность, что делает их предпочтительными для конструкций, подвергающихся деформациям. Выбор метода зависит от требований к характеристикам соединений.

Таблица 3

Сравнительный анализ коэффициентов качества сварочных технологий

|

Способ получения сварного шва |

Промежуточные относительные коэффициенты |

Аддитивные коэффициенты |

|||

|

Прочность |

Твердость |

Пластичность |

Герметичность |

||

|

ТЭСА 530 (Высокочастотная) |

0,727 |

0,8 |

0,667 |

0,833 |

0,757 |

|

САФ 1200, ТЭСА 1420 (Дуговая под флюсом) |

0,818 |

1,0 |

0,833 |

1,0 |

0,913 |

|

СКА-4 (Контактная сварка) |

0,636 |

0,6 |

1,0 |

0,417 |

0,663 |

|

ЛС-300 (Лазерная сварка) |

1,0 |

1,0 |

0,5 |

0,667 |

0,792 |

|

ППС-30 (Плазменная сварка) |

0,909 |

0,8 |

0,833 |

0,833 |

0,844 |

Сравнительный анализ характеристик различных методов сварки: 1 – высокочастотная (ТЭСА 540); 2 – дуговая сварка под флюсом (САФ 1200, ТЭСА 1420); 3 – контактная сварка (СКА-4); 4 – лазерная сварка (ЛС-300); 5 – плазменная сварка (ППС-30)

На основе проведенного анализа, включавшего в себя сравнительное исследование ряда передовых методов соединения металлов, а также с учетом полученных результатов данного исследования были четко выделены ключевые особенности, определяющие специфику применения различных технологий сварки в современных производственных процессах. Учитывая выявленные при этом преимущества и недостатки, сформулированы конкретные рекомендации, позволяющие производственным предприятиям осмысленно выбирать и оптимизировать наиболее подходящие методы сварки, исходя из конкретных требований и условий эксплуатации.

1. Лазерная сварка для высоких механических нагрузок и прочности.

При значительных механических воздействиях и строгих требованиях к прочности рекомендуется использовать лазерную сварку, которая обеспечивает высокую прочность шва и минимальные термические деформации, гарантируя стабильность и долговечность конструкций.

2. Плазменная сварка для соединений с повышенной герметичностью.

Для критически важных соединений, где требуется абсолютная герметичность и устойчивость к агрессивным средам, оптимально применять плазменную сварку, формирующую прочный и герметичный шов, устойчивый к воздействию химически активных веществ и коррозии.

3. Дуговая сварка под флюсом и контактная сварка для деформируемых конструкций.

При высоких механических нагрузках, способных вызывать деформации, эффективны дуговая сварка под флюсом и контактная сварка, обеспечивающие наилучшую пластичность шва и устойчивость к динамическим нагрузкам, изгибам и вибрациям.

4. Высокочастотная сварка для труб малого диаметра.

Для труб с небольшим диаметром предпочтительна высокочастотная сварка, которая повышает производительность, снижает энергозатраты и обеспечивает точность соединений благодаря использованию тока высокой частоты.

5. Аддитивный коэффициент качества для объективной оценки сварочных технологий.

В целях объективного сопоставления эффективности различных методов сварки рекомендуется применять аддитивный коэффициент качества, учитывающий конкретные производственные требования и параметры конечной продукции.

Таким образом, каждый метод сварки обладает уникальным комплексом преимуществ, позволяющим эффективно решать конкретные производственные задачи. Представленные рекомендации могут служить основой для дальнейшего совершенствования технологий сварки, способствуя повышению прочности, долговечности и устойчивости конструкций, а также конкурентоспособности выпускаемой продукции.

Заключение

Проведенный сравнительный анализ пяти технологий сварки в трубопроизводстве помог выявить их преимущества и ограничения, а также определить оптимальные области применения каждой из них. На основе рассчитанных относительных и аддитивных коэффициентов качества выполнена оценка эффективности методов, что позволило выделить наиболее результативные технологии – лазерную, плазменную и дуговую под флюсом – для различных производственных задач. Результаты исследования могут быть использованы для оптимизации выбора сварочных технологий, повышения эффективности производственных процессов и улучшения эксплуатационных характеристик трубопроводной продукции.

Разработанный метод расчета аддитивного коэффициента качества предоставляет возможность объективно оценивать применяемые технологии и обосновывать их выбор в зависимости от производственных требований. Предложенные рекомендации создают основу для повышения технологической эффективности сварочных процессов и улучшения эксплуатационных характеристик готовой продукции.

science-review.ru

science-review.ru