Введение

При эксплуатации изделий техники выполняется трудоемкий и разнообразный комплекс мероприятий, связанный с их техническим обслуживанием, ремонтом и подготовкой к применению по назначению. Одним из основных требований, предъявляемых к системе технической эксплуатации (СТЭ) изделий, является нахождение нужного соотношения между готовностью изделий выполнять свои функции и затратами на их содержание [1].

Для поиска такого соотношения удобно применять модели СТЭ с различными параметрами. Одним из инструментов такого моделирования является анализ логистической поддержки (АЛП) [2]. АЛП является частью интегрированной логистической поддержки (ИЛП) в рамках информационной поддержки изделия (называемой также CALS-технологиями). Основной целью ИЛП является управление жизненным циклом изделий, а основной целью АЛП – выбор СТЭ для рассматриваемых случаев [3, 4].

При проведении АЛП должны быть получены следующие результаты.

1. База данных АЛП, содержащая:

– компоненты и функции изделия в виде логистических структур;

– виды и последствия отказов изделия;

– сведения о технологии и условиях выполнения работ по техническому обслуживанию и ремонту (ТОиР);

– сведения о материально-техническом обеспечении (МТО);

– структура и содержание эксплуатационной документации по ТОиР;

– сведения об инфраструктуре СТЭ.

2. Значения показателей эксплуатационно-технических характеристик (ЭТХ), таких как:

– коэффициент технической готовности;

– коэффициент эксплуатационной готовности;

– удельные прямые затраты на ТОиР для парка техники;

– удельные суммарные затраты на ТОиР для парка техники;

– коэффициент эксплуатационно-экономической эффективности [5, 6].

Процесс АЛП построен вокруг разработки планового технического обслуживания. При этом используются известные методики MSG-3 (Maintenance Steering Group-3) и RCM (Reliability-centered maintenance). Методика MSG-3 существует с 1980 г., ведется Airlines for America (A4A) [7]. Последнее обновление MSG-3 было в 2022 г. История RCM началась в 1978 г. с доклада Стенли Нолана и Говарда Хипа. Доклад также был посвящен разработке программ обслуживания авиатранспорта, однако в дальнейшем RCM получила свое развитие и в других отраслях промышленности, что описано в работе Джона Моубрея «Техническое обслуживание, обеспечивающее надежность» (издана на русском языке в 2018 г.) [8].

Полное описание процесса АЛП представлено в международном стандарте S3000l (последняя версия вышла в 2023 г.), который создан в 2006 г. и ведется международной группой под совместным председательством ASD (Европейская ассоциация аэрокосмической и оборонной промышленности) и AIA (Ассоциация аэрокосмической промышленности США) [9]. В России развитие процесса АЛП ведется при участии АО НИЦ «Прикладная Логистика». Коллективом этой компании под руководством Е.В. Судова был опубликован ряд трудов на данную тему, в том числе «Анализ логистической поддержки: теория и практика» (издано в 2014 г.) [10].

Процесс АЛП состоит из ряда последовательно проводимых работ. В данной статье уделяется внимание построению логистической структуры изделия. Это один из начальных этапов АЛП, и этот этап является базовым для последующих работ АЛП. На нем определяются составные части (СЧ) изделия, которые будут рассматриваться далее в процессе анализа [11].

Логистическая структура – разновидность электронной структуры изделия, создаваемая в процессе АЛП в двух формах:

– логистическая структура функции (ЛСФ) определяет функциональные требования к изделию и представляет собой иерархическую структуру, при которой функции нижнего порядка влияют на функции верхнего;

– логистическая структура изделия (ЛСИ) определяет перечень систем и компонентов, которые реализуют функции, и представляет собой иерархическую структуру1, при которой компоненты образуют функциональные группы.

Элементы ЛСИ отбираются в структуру по принципам, подобным изложенным в методиках MSG-3 и RCM [12, 13], и на основе исходных данных, таких как:

– материалы технического проекта и конструкторская документация;

– эксплуатационная документация;

– документация на изделия-аналоги и покупные комплектующие изделия;

– оценка/опрос специалистов, участвующих в разработке и эксплуатации изделия.

АЛП является циклическим, итеративным процессом и может проводиться на всех стадиях жизненного цикла изделия с уточнением результатов предыдущих итераций анализа [14, 15]. Если проводить АЛП на стадии разработки, то для достижения требуемых показателей готовности конструкторский состав изделия в процессе анализа должен быть исследован как можно более полно. Если при проведении АЛП на данном этапе нет возможности однозначно определить необходимость включения какой-либо составной части изделия в ЛСИ, то она рассматривается в процессе анализа до тех пор, пока не будет собрано убедительное количество информации, которое позволит принять обоснованное решение о включении или невключении [16]. А информация об изделии при проведении анализа на стадии разработки может быть неполной или обрывочной.

Для изделия уже разработанного и эксплуатируемого, как правило, существуют различные виды эксплуатационных документов, такие как руководство по эксплуатации, ремонту, каталог изделий и т.п. А также имеется статистика по отказам и другим событиям, случающимся в эксплуатации. Это может, при наличии таких данных, сильно упростить работы на данном этапе АЛП [17].

Цель исследования – описание процесса разработки ЛСИ и формирование примера на основе системы рулевого управления автомобиля.

Материалы и методы исследования

Анализ методов разработки ЛСИ, используемых при проведении АЛП и описанных в соответствующих стандартах и методиках. Разработка примера ЛСИ одной из систем автомобиля. В качестве исходных данных для разработки примера использовалась эксплуатационная документация автомобилей «Урал», размещенная на официальном сайте производителя (https://shop.uralaz.ru/docs/).

Результаты исследования и их обсуждение

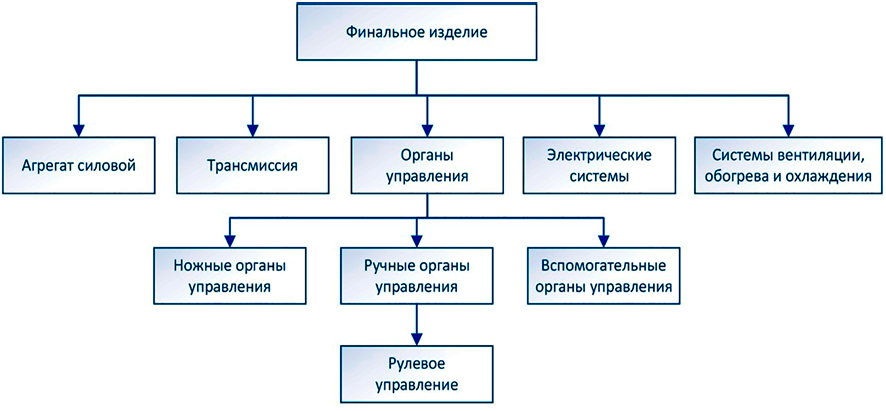

Логистическая структура изделия является разновидностью электронной структуры изделия и представляет собой иерархическую систему, в которой изделие делится на основные функциональные системы. Согласно международному стандарту ASD S1000D [18], базовому нормативному документу, на основе которого осуществляется разработка и сопровождение электронной эксплуатационной документации в среде ИЛП [19], для наземной техники основными функциональными системами могут быть:

– агрегат силовой;

– органы управления;

– трансмиссия;

– электрические системы;

– системы вентиляции, обогрева и охлаждения и др.

Системы могут быть разбиты на подсистемы. Функциональная система «Органы управления» может включать в себя:

– ручные органы управления;

– ножные органы управления;

– вспомогательные органы управления.

Пример ЛСИ, включающей элементы верхнего уровня, в основном абстрактные системы, показан на рис. 1.

К ручным органам управления автомобиля относится рулевое управление. Рулевое управление является не абстрактной системой, а конкретной сборочной единицей и включает в себя физические компоненты, такие как агрегаты и детали.

Структура ЛСИ, начиная с уровня, на котором описываются физические компоненты изделия, строится с учетом принадлежности компонентов к системам и подсистемам изделия, входимости компонентов друг в друга и их расположения в конструкции изделия (одни и те же компоненты, расположенные в разных местах, могут быть разными элементами ЛСИ по месту установки).

Рис. 1. Элементы ЛСИ верхнего уровня Примечание: составлен автором по источнику [18]

Необходимо ответить на вопрос о том, какие СЧ изделия из системы рулевого управления должны войти в ЛСИ. Логистическая структура отличается от конструкторского состава тем, что в нее входят не все компоненты изделия, а только используемые для разработки программы ТОиР и последующего моделирования СТЭ. В первую очередь в ЛСИ включаются крупные агрегаты, которые могут сниматься непосредственно с изделия. Разбиение их на составные части в структуре зависит от ремонтопригодности каждого из них или целесообразности ремонта на низких уровнях объектов СТЭ. При выделении составных частей у одного из агрегатов также необходимо понимать, какие СЧ могут быть задействованы в работах ТОиР (например, на основе данных об изделиях аналогах) или же могут отказывать с некоторой частотой [20].

Критериями включения компонентов изделия в ЛСИ могут быть2:

– ограниченный срок службы;

– поставщик рекомендует плановое обслуживание;

– в конструкции используются новые технологии;

– риск устаревания;

– потребность в обслуживании или замене при эксплуатации;

– встроенное ПО, загружаемое пользователем.

Крепежные элементы и стандартные изделия, как правило, не включают в ЛСИ, относя их к СЧ или системам, в которых они используются.

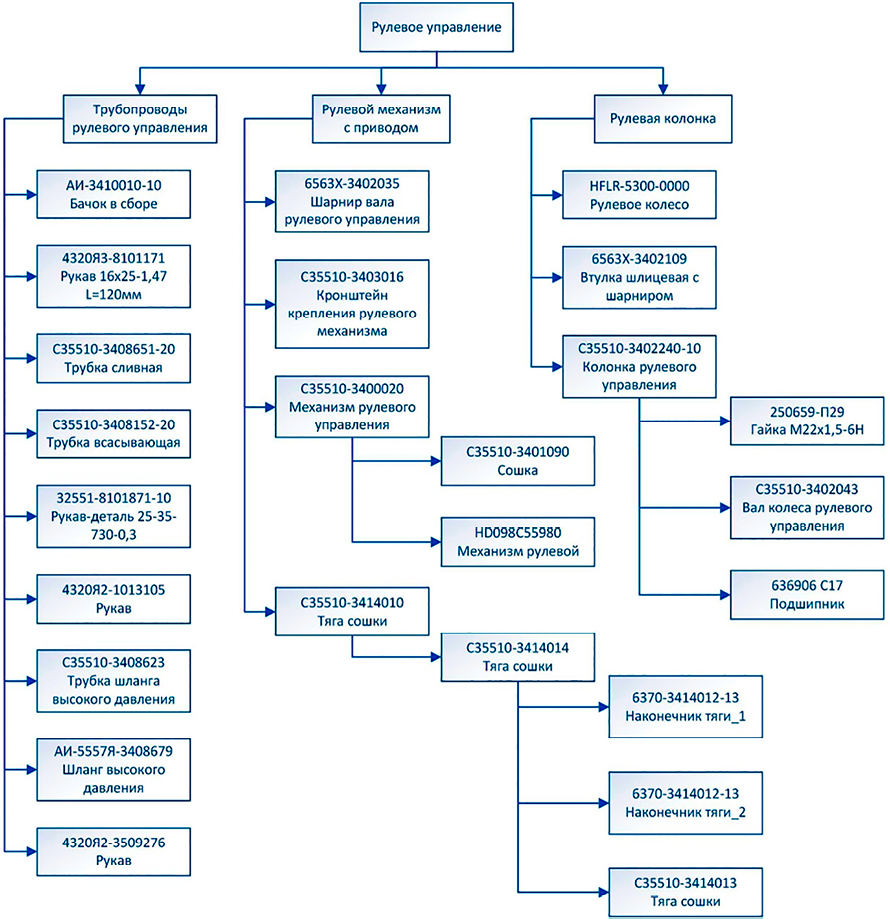

На примере автомобиля «Урал С35510 6х4» была рассмотрена система рулевого управления. При отсутствии данных о статистике отказов использовалась доступная эксплуатационная документация. Согласно каталогу изделия, система рулевого управления автомобиля «Урал С35510 6х4» состоит из 134 разъемных компонентов, включающих в себя сборочные единицы, детали и стандартные изделия. Основными сборочными единицами являются «Установка рулевого управления» и «Установка рулевой колонки».

Основные детали, входящие в установку рулевого управления:

– шарнир вала рулевого управления;

– механизм рулевого управления;

– тяга сошки.

Основные детали, входящие в установку рулевой колонки:

– рулевое колесо;

– колонка рулевого управления;

– втулка шлицевая с шарниром.

Согласно руководству по эксплуатации изделия рулевое управление имеет принципиальную схему основных рабочих механизмов и гидравлическую схему гидропривода.

Принципиальная схема рулевого управления включает в себя:

– колесо рулевое многофункциональное;

– гайка крепления рулевого колеса;

– колонка рулевого управления;

– рулевой механизм с сошкой;

– болтовое соединение;

– тяга.

Гидравлическая схема гидропривода включает в себя:

– рулевой механизм;

– нагнетательный трубопровод;

– насос;

– всасывающий трубопровод;

– бак масляный;

– сливной трубопровод.

Техническое обслуживание рулевого управления для всех видов ТО предусматривает:

– осмотр и проверку исправности соединения рулевых тяг, люфта в соединениях рулевого привода, крепления вилок карданных валов, герметичности системы, вращение, возврат в исходное положение и люфт рулевого колеса;

– проверка уровня масла в масляном баке;

– проверка крепления рулевого механизма к кронштейну и кронштейна к раме;

– проверка затяжки гаек крепления тяг рулевого управления;

– проверка состояния резиновых чехлов шарниров рулевых тяг;

– проверка люфта в наконечниках рулевых тяг;

– проверка на наличие повреждений хомута и шарового пальца поперечной рулевой тяги;

– проверка надежности крепления трубопроводов в местах укладки по шасси.

Возможные виды отказов рулевого управления включают в себя3:

– износ деталей шарниров рулевых тяг, шлицевых втулок карданного привода руля;

– ослабление крепления рулевого механизма;

– ослабление крепления рулевого колеса на валу;

– недостаточный уровень масла в бачке гидросистемы рулевого управления;

– потеря подвижности шлицевого соединения карданного вала рулевого управления;

– засорен фильтр тонкой очистки масляного бака;

– задиры на опорных поверхностях золотника;

– неправильно отрегулированы гидравлические клапаны ограничения давления конечных положений;

– неисправен насос или модель насоса не соответствует модели автомобиля, насос не обеспечивает требуемой производительности и давления;

– засорение сетчатого фильтра грубой очистки;

– чрезмерно высок уровень масла;

– засорен сапун;

– воздух в гидросистеме рулевого управления;

– передняя ось / подшипники поворотного кулака имеют тяжелый ход;

– тяжелый ход рулевой колонки;

– слишком высокое давление в нагнетающей системе;

– ослаблено крепление кронштейна рулевого механизма;

– напорный трубопровод пережат или перекручен, в систему проходит воздух или уровень жидкости мал;

– износ рулевого насоса;

– трение механических частей рулевого механизма друг о друга.

Рис. 2. ЛСИ рулевого управления Примечание: составлен автором по результатам данного исследования

По результатам анализа составные части рулевого управления были сгруппированы в три подгруппы, принятые по основным сборочным единицам и гидравлической схеме гидропривода:

– трубопроводы рулевого управления (9 элементов ЛСИ);

– рулевой механизм с приводом (10 элементов ЛСИ);

– рулевая колонка (6 элементов ЛСИ).

Компоненты в подгруппы выбирались на основе описанных критериев отбора, а также рекомендаций планового обслуживания изделия и перечня возможных отказов, описанных в эксплуатационной документации.

Подробная ЛСИ рулевого управления показана на рис. 2.

Заключение

В данной работе описаны основные принципы, применяемые при разработке логистических структур, выполнено построение ЛСИ, представлены как элементы верхнего уровня, так и разбиение сборочных единиц на компоненты.

Выбор компонентов для ЛСИ является предварительным анализом изделия при выполнении АЛП. Информация об изделии и его составных частях часто имеет неоднородный характер. Причинами этого являются:

– неполная информация об изделии на стадии разработки;

– отсутствие на конкретном этапе жизненного цикла изделия разработанной и информативной эксплуатационной документации;

– отсутствие единого подхода по мониторингу эксплуатации изделия;

– неоднородный характер данных, получаемых с мест эксплуатации и точек обслуживания.

Соответственно, разными также могут быть и исходные данные для разработки ЛСИ. В результате исследования были рассмотрены основные принципы построения ЛСИ на примере системы рулевого управления автомобиля «Урал С35510 6х4» с помощью эксплуатационной документации на изделие. Проведен выбор объектов, подходящих для последующих работ анализа логистической поддержки. Перечень объектов был сформирован в структуру из трех подсистем и двадцати пяти элементов. Материалы статьи могут служить рекомендациями для работ АЛП на этапе разработки логистических структур.

[1] ГОСТ Р 53394-2017. Интегрированная логистическая поддержка. Термины и определения.

[2] Методические указания. Руководство по проведению анализа логистической поддержки изделий авиационной техники // НИЦ «Прикладная Логистика». 2010. [Электронный ресурс]. URL: https://cals.ru/sites/default/files/downloads/lss/ils.pdf (дата обращения: 19.11.2025).

[3] Автомобили «Урал-С3» и их модификации. Руководство по эксплуатации С35510-3902035-01 РЭ (издание первое) // АО «АЗ «Урал». 2023. [Электронный ресурс]. URL: https://shop.uralaz.ru/upload/iblock/480/gang7e6c2496ozcwn046cwiowrab5xd8.pdf (дата обращения: 19.11.2025).

science-review.ru

science-review.ru