Физико-механические процессы механоактивации в магнитоожиженном слое ферротел

Электромагнитная механоактивация основана на нетрадиционном способе передачи механической энергии слою размольных элементов с использованием квазистационарного магнитного поля постоянного тока.

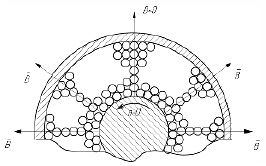

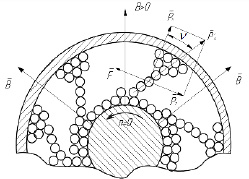

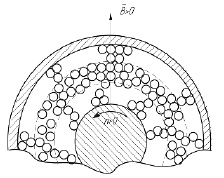

В основе механизма создания диспергирующего усилия лежит действие магнитных сил, притягивающих размольные элементы к поверхностям рабочих органов устройства и друг к другу с организацией их в различные структурные построения (рисунок 1,а). Кинетическая энергия движения сообщается мелющим телам в процессе непрерывного объемного передеформирования (рисунок 1,б) и разрушения (рисунок 1,в) их структурных посроений при относительном смещении поверхностей рабочего объема устройства.

Целенаправленная периориентация размольных элементов с разностью скоростей в структурных группах сопровождается созданием многоточечных контактных взаимодействий между ними через прослойку обрабатываемого продукта. При силовом взаимодействии мелющие тела преобразуют кинетическую энергию своего движения в энергию разрушения материала и измельчают его статическим сжатием и ударно-истирающими нагрузками. Способ обеспечивает энергонапряженный характер диспергирующих сил, легко подлежит автоматизации, требует малых затрат мощности, что соответствует требованиям организации процесса измельчения продуктов различного целевого назначения, в том числе и пищевого сельскохозяйственного сырья.

а

б

в

Рис. 1. Организация «слоя скольжения» в ЭММА: а – образование структурных построений из ферромагнитных элементов; б – силовое взаимодействие между ферромагнитными элементами; в – образование слоя скольжения.

В – индукция магнитного поля; n – частота вращения подвижного цилиндра, F – силы взаимодействия между ферромагнитными элементами; Рτ – тангенциальное усилие сдвига; ν – угол деформации структурных построений из ферроэлементов.

Обзорная информация по результатам теоретических и экспериментальных исследований электромагнитного способа механоактивации

Результаты теоретических и экспериментальных исследований подробно описаны в научных статьях и монографиях авторов. Для лучшего понимания изложенного далее материала результаты исследований представлены в форме выводов.

Разработано новое направление в области техники измельчения [1, 2, 3, 4], которое базируется на следующих основных выводах по результатам теоретических и экспериментальных исследований:

Разработан принципиально новый электромагнитный способ механоактивации [5, 6, 7, 8, 9, 10, 11, 12]. Механизм формирования способа выявлен в результате исследований физико-механических процессов, происходящих под действием сил и моментов постоянного электромагнитного поля в слое магнитоактивных размольных элементов при относительном смещении поверхностей, ограничивающих объем обработки продукта. Установлено, что электромагнитный способ формирует энергонапряженный ударно-истирающий характер диспергирующих сил, легко подлежит автоматизации, требует малых затрат мощности, что полностью соответствует современным требованиям организации процесса измельчения материалов различного целевого назначения, в том числе и пищевого сырья сельскохозяйственного производства [1, 2, 4, 5, 10, 13, 14, 15, 16, 17, 18].

Создан новый тип технологического оборудования – электромагнитные механоактиваторы (ЭММА). Принцип действия и конструкции ЭММА защищены 32 авторскими свидетельствами и патентами на изобретения [19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50].

Сформулирована теория электромагнитного способа измельчения, основанная на развитии гипотезы Максвелла о дипольном взаимодействии ферромагнитных сферических тел в магнитном поле. Получены математические модели силовых взаимодействий между деформированным магнитным полем в объемах обработки продукта, размольными элементами и частицами измельчаемого материала. При моделировании учтена конфигурация мелющих тел и конструктивное оформление электромагнитного способа измельчения. Разработаны физико-математические модели, описывающие энергетику процессов формирования диспергирующего усилия в слое ферромагнитных размольных элементов под действием постоянного электромагнитного поля, а также процессов измельчения продуктов ударно-истирающими нагрузками и статическим сжатием. Математические модели позволяют установить рациональные силовые и энергетические условия для измельчения материалов, оценить энергетические потоки, необходимые для создания диспергирующего усилия, определить эффективность управления проектируемых устройств. Адекватность научных положений и математических моделей реальным процессам подтверждена результатами испытаний электромагнитного способа измельчения на экспериментальных стендах, моделях, макетах, опытных и промышленных образцах ЭММА.

В результате исследований движения мелющих тел в постоянном электромагнитном поле при относительном смещении поверхностей рабочего объема, получена математическая модель, описывающая динамику рабочего процесса формирования диспергирующего усилия. На основании анализа решений дифференциальных уравнений Лагранжа II рода, составленных с учетом физических аспектов создания силовых контактов в слое ферротел, определены принципы конструктивной реализации электромагнитного способа измельчения. Теоретически обоснованы и количественно установлены оптимальные соотношения между электромагнитными и скоростными режимами работы ЭММА, при которых обеспечивается максимизация механических воздействий при минимальных затратах энергии на их формирование [51, 52, 53, 54, 55, 56].

На основании решений контактных задач теории упругости при силовом взаимодействии рабочих органов определены критерии развития, и прогнозирования выходных параметров процесса намола выявлены и подтверждены экспериментом условия разрушения материалов электромагнитным способом без сопутствующего процессам измельчения изнашивания поверхностного слоя размольных элементов ЭММА [57, 58, 59].

Разработан и апробирован комплексный метод расчета силовых энергетических и конструктивных параметров ЭММА. Метод основан на теории и математических моделях электромагнитного способа измельчения и содержит инженерный электротехнический и тепловой расчеты аппаратов. Расчет электромагнитной системы включает: описание строения и определение параметров электромагнитного поля в объемах обработки продукта; расчет магнитопровода и обмоток управления [60, 61]; анализ магнитного состояния системы и корректировку геометрических и конструктивных параметров устройства; определение диапазона регулирования силы тока, при котором обеспечивается эффективное управление физико-механическими процессами организации диспергирующего усилия и создаются заданные технологией обработки продукта силовые условия [11, 51, 54, 56, 62, 63, 64, 65, 66, 67, 68]. Инженерный метод расчета составлен на основании исследований тепловых процессов в слое ферротел с учетом механизма формирования способа и позволяет устанавливать температурный режим обработки продукта [67, 69, 70, 71, 72, 73, 74]. Для механоактиваторов большой мощности предложены варианты систем воздушного охлаждения с методологией их расчета и внедрения в конструктивные формы магнитопровода. Реализация методик при проектировании аппаратов типа ЭММА осуществлена на базе ПК [61, 75].

Установлена возможность использования ЭММА для интенсификации процесса измельчения какао продуктов, сахарного песка и их смесей в технологических линиях производства шоколадных изделий [1, 2, 3, 5, 13, 14, 15]. Разработана технология приготовления шоколада с использованием электромагнитного способа измельчения сырьевых материалов и полуфабрикатов. На основании метода факторного планирования эксперимента определены оптимальные режимы работы ЭММА, при которых достигается максимизация степени измельчения рецептурной смеси сахара и какао (97,2%) при высоких показателях однородности гранулометрического состава продукта (б = 1,55).

Выявлено, что внедрение в линии производства аппаратов типа ЭММА не нарушает технологических условий переработки какао бобов в готовую продукцию и позволяет:

− сократить технологические потери сельскохозяйственного сырья (сахара и какао) с 1,8 до 1,2% и интенсифицировать классическую схему производства шоколадных масс путем совмещения стадий диспергирования;

− улучшить качество готовой продукции и сократить расход дорогостоящего импортного сырья – какао масла на 2,5% за счет повышения степени измельчения сырьевых материалов и полуфабрикатов до 97,2% и снижения массовой доли частиц размером менее 10 мкм в 1,8 раза;

− автоматизировать процесс измельчения с минимальными затратами мощности на управление и сократить энергоемкость процесса в 1,7 раза;

− заменить комплекс импортного измельчающего оборудования одним аппаратом отечественного производства.

В результате исследований кинетических закономерностей изменения гранулометрического состава продуктов помола в аппаратах типа ЭММА получено уравнение кинетики, удовлетворяющее граничным условиям процесса измельчения. Уравнение кинетики позволяет определять относительные затраты энергии на обработку продукта до стандартизованной степени измельчения и моделировать промышленное измельчение в лабораторных условиях [13, 14, 76].

science-review.ru

science-review.ru