Капитальный ремонт двигателя предполагает выполнение мастерами большого спектра восстановительных работ, максимально приближающих техническое состояние мотора к его заводским параметрам. Такой ремонт, требующий кардинального вмешательства, нужен в следующих случаях: повышенный расход топлива и моторного масла; снижение мощности/приемистости двигателя; жесткая работа мотора, провалы на холостых оборотах, увеличенное время разгона и отсутствие тяги; повышенная дымность, изменение цвета выхлопа; нехарактерные для стабильной работы шумы, стуки; кроме того, ремонт ДВС требуется после определенного пробега (200–300 тыс. км), при агрессивной эксплуатации и использовании некачественного топлива/моторного масла [1]. Полная замена двигателя может потребоваться при критическом износе, заклинивании двигателя и его перегреве.

Проведение капитального ремонта двигателя включает в себя строго определенный перечень работ: демонтаж, диагностика и дефектация узлов и деталей, ремонт узлов и деталей, сборка двигателя. Последней операцией после сборки двигателя является его обкатка.

Основная цель обкатки – притереть друг к другу новые детали (поршни, цилиндры, клапаны), которые имеют шероховатости, тем самым предотвратив потерю производительности двигателя. Она актуальна, когда, например, производится замена колец, трущихся о гильзу. Если провести обкатку неправильно, могут появиться сложности с запуском, увеличится расход топлива, станет возможным попадание моторного масла в воздухоочиститель [2].

При сильной нагрузке на двигатель элементы перегреваются и расширяются. Поэтому обкатывать автомобиль следует в щадящем режиме, не допуская высоких скоростей и резкого торможения. Перед первым запуском важно проверить затяжку болтов и креплений, а также наличие масла, охлаждающей и тормозной жидкости. Поэтому разработка средств и стендов для проведения обкатки двигателей является актуальной задачей.

Цель исследования состоит в определении исходных данных и прототипа для создания обкаточного стенда для малых сервисных предприятий агропромышленного комплекса.

Материалы и методы исследования

Первоначальной задачей являлось определение вида обкатки для стендового оборудования, их всего 4 вида [3].

1. Горячая. Один из самых популярных способов. Проводится при использовании чередующихся режимов и интервалов времени, обязательно на холостых оборотах. В перерывах между этапами двигатель должен полностью остыть. Суть горячей обкатки заключается в том, что двигатель несколько раз запускают на холостом ходу в течение определенного времени, после чего дают остыть. Очень важно не допускать перегрева.

На первом этапе промежутки времени, в течение которых мотор работает, короткие и длятся до трех минут. На втором этапе двигателю дают поработать около часа, при этом следят за температурой, уровнем масла и антифриза, компрессией и герметичностью соединений. Начинают второй этап с частоты около 1200 оборотов, доводя ее до половины максимально допустимой. По завершении всех этапов рекомендуется провести естественную обкатку.

2. Естественная. Весьма доступный способ для большинства водителей. Такой тип обкатки представляет собой самостоятельное вождение в соответствии со строго заданными ограничениями, которые нужно соблюдать в течение первых 2–3 тыс. км пробега. Режим и длительность зависят от того, насколько сложным и объемным был проведенный ремонт. По стандарту первые 2000 км пробега отремонтированный двигатель нуждается в аккуратной эксплуатации и некоторых ограничениях. Скорость не должна превышать 80 км/ч, количество оборотов – 2500 в минуту. Нельзя резко разгоняться, тормозить двигателем. Нужно избегать любых перегрузок.

3. Бесстендовая холодная. Этот вид обкатки имитирует естественную. Ее достоинство – быстрота. Автомобиль передвигают на буксировочном тросе в течение пары часов. Такая обкатка не позволяет точно предсказать последствия ремонта, ведь точный учет всех показателей не ведется. Судить об ее эффективности можно по косвенным признакам: улучшению динамики, легкости запуска автомобиля, стабильной работе на холостом ходу. Во время такой обкатки мотор не нагревается, потому что двигатель приходит во вращение благодаря внешнему устройству. Принцип заключается в том, что автомобиль тянут на тросе. Длительность составляет несколько часов. Исключение нагрева деталей увеличивает скорость их притирки.

Этот тип обкатки не лишен недостатков, главным из которых является отсутствие возможности полноценно контролировать процесс и соблюсти какой-либо сложный алгоритм действий. Специалисты не рекомендуют обкатывать двигатель таким способом, ведь судить об его успешности можно только по времени, которое пройдет до следующего ремонта.

4. Стендовая. Производят с использованием специального стендового оборудования, что позволяет полностью контролировать процесс. Разнообразные неточности в работе и самые мелкие неисправности могут быть обнаружены практически сразу после запуска, потому что все показатели работы мотора учитываются компьютером, а сам стенд запрограммирован на необходимый режим работы.

Итак, анализируя представленный материал, можно сделать вывод, что для обкатки на малых сервисных предприятиях наиболее актуальна будет холодная стендовая обкатка, она позволяет ограничить расходы на создание стенда и сделать его универсальным (поскольку не требуется дорогостоящего оборудования для измерения характеристик восстановленного двигателя после горячей обкатки, а сама горячая обкатка проводится на автомобиле).

Имеющиеся на данный момент стенды для обкатки двигателей стоят довольно дорого – от 5 до 10 млн руб., например стенды ОТС-1…-5, КС276-32, КИ-28249. Часть стендов до сих пор не имеют возможности проведения процесса обработки и хранения данных обкатки в автоматизированном режиме, они имеют высокий диапазон минимальных частот вращения коленчатого вала от 500 об/мин и большие размеры (особенно длина ≈5 метров) [4, 5]. Поэтому для малых сервисных предприятий нужен более простой и дешевый стенд, у которого данные недостатки были бы исключены или сведены к минимуму.

Результаты исследования и их обсуждение

На базе института механики и энергетики МГУ им. Н.П. Огарева на кафедре технического сервиса машин с недавнего времени начали заниматься исследованиями по ремонту и обкатке дизельных двигателей. В результате была поставлена задача спроектировать стенд обкатки двигателей. За базу была взята схема стенда серии ОТС (рис. 1) и модернизированный стенд ИГС-01 (мощностью 75 кВт) для испытаний гидроагрегатов [6] (рис. 2, а).

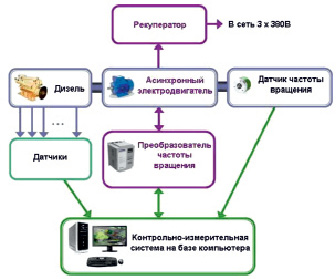

Рис. 1. Схема стенда ОТС

Как видно из схемы, стенд ОТС довольно простой, имеется приводной двигатель с датчиком вращения, преобразователь частоты, датчики различных систем и персональный компьютер.

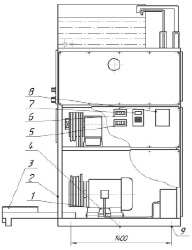

Стенд, представленный на рис. 2, а, представляет собой устройство, имеющее электродвигатель 75 кВт с частотным преобразователем DELTA VFD-B, позволяющим производить плавный пуск в диапазоне 5–4000 об/мин. Это позволит начинать холодную обкатку в щадящем режиме и отследить наличие течей, без опасения испортить отремонтированный двигатель.

Рис. 2. Стенд ИГС-01: а – схема стенда, б – 3d-модель стенда с двигателем Д-245; 1 – электродвигатель 4АМН225М4У3; 2 – рама, 3 – стойка, 4 – крепление стенда, 5, 6 – счетчик циклов SM-20, 7 – пульт управления частотным преобразователем, 8 – автомат включения, 9 – частотный преобразователь электродвигателя DELTA VFD-B (75 кВт/380В)

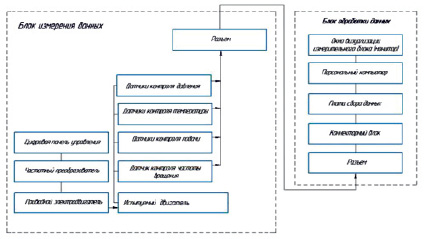

Для реализации функций по сбору информации была разработана блок-схема стенда (рис. 3) с внедрением блока обработки и хранения данных, изготовленного на базе корпуса информационного терминала с клавиатурой ИТ-И-16. Схема состоит из двух основных блоков – измерения данных и обработки данных. Блок измерения содержит в себе основные датчики для контроля процесса испытания, а блок обработки включает в себя персональный компьютер, содержащий плату сбора и обработки информации, для возможности графического отображения получаемых данных с возможностью их дальнейшей записи.

Для создания блок-схемы (рис. 3) были подобраны следующие составляющие.

Рис. 3. Блок-схема проектируемого стенда

Электродвигатель 4АМН225М4У3 (75,0 кВт), в дополнение к нему устанавливается частотный преобразователь DELTA VFD-750B43А (75 кВт). Для управления двигателем установлена панель управления VFD-PU01;

- для контроля частоты вращения испытуемого и приводного двигателя можно использовать инкрементальный энкодер Autonics серии E50S8, их следует устанавливать на шкиве коленчатого вала и на валу асинхронного электродвигателя. Для визуального наблюдения за частотой вращения следует отдельно разместить цифровой тахометр Fotek SM-20;

- датчик температуры воды 40–120 градусов, с сигнализацией на 95 градусах, сигнал 20–300 Ом, первый датчик устанавливается в алюминиевый переходник, монтируемый перед термостатом, а второй датчик – в блок/головку блока двигателя на штатное место;

- датчик давления 5V 1/8NPT с чувствительным элементом из тензорезистивного моста на керамической шайбе. Диапазон измерения давления 0–100 psi или 0–7 кгс/см2.

Блок обработки данных построен на базе оборудования National Instruments с программным комплексом LabView. Как уже указывалось, блок будет отвечать за сбор и обработку данных и регистрацию параметров испытаний с возможностью их анализа и обработки.

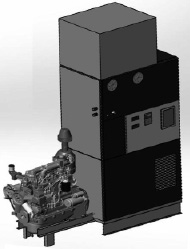

В результате проведенной работы был разработан предварительный эскизный 3D проект опытного образца стенда (рис. 4).

Рис. 4. Предварительный эскизный 3D проект обкаточного стенда

Заключение

Таким образом, разрабатываемый опытный образец стенда позволит расширить возможности холодной обкатки двигателей за счет увеличения диапазонов измеряемых (контролируемых) технических характеристик: частоты вращения приводного вала от 5 до 4000 об/мин, рабочего давления масла от 0 до 100 psi и др.

Также дальнейшая работа видится в разработке программного обеспечения, которое позволило бы контролировать параметры двигателя и получать графики зависимостей параметров обкатки от времени.

Библиографическая ссылка

Рогонова О.В., Щепетков А.В., Столяров А.В. ПРОЕКТИРОВАНИЕ СТЕНДА ДЛЯ ХОЛОДНОЙ ОБКАТКИ ДВИГАТЕЛЕЙ // Научное обозрение. Технические науки. 2020. № 6. С. 42-46;URL: https://science-engineering.ru/ru/article/view?id=1325 (дата обращения: 27.02.2026).

DOI: https://doi.org/10.17513/srts.1325

science-review.ru

science-review.ru