Сегодня активно ведется проектирование интегрированных стартеров-генераторов (ИСГ), выполняющих функции запуска авиационного двигателя (АД) и генерирования электроэнергии в бортовую сеть летательного аппарата (ЛА). ИСГ для различных АД проектируются в работах [1–4]. Основным недостатком этих работ является недостаточное рассмотрение взаимного влияния параметров ИСГ и АД. Например, размеры ИСГ выбираются исходя из размеров области его размещения в АД, упоминается возможное воздействие на него высоких температур. При этом не рассматриваются колебания валов АД, особенности пуска АД, равенство ресурсов ИСГ и АД и т.д. В связи с этим существует необходимость формирования подходов к проектированию ИСГ, учитывающих все особенности его расположения непосредственно внутри АД.

Научно-исследовательским коллективом ФГБОУ ВО УГАТУ проектируется ИСГ для двухконтурного турбореактивного двигателя (ТРДД). ИСГ представляет собой сложное техническое устройство, задача обеспечения отказоустойчивости которого является комплексной. В статье рассматривается выбор материалов постоянных магнитов, конструкционных частей и подшипниковых опор ИСГ.

В связи с большим объемом информации, касающейся выбора материалов для ИСГ или обеспечения их температурной устойчивости, выбор материалов для ИСГ производится по двум большим группам. В настоящей работе рассматриваются материалы для ИСГ, относящиеся к группе ротора – материалы постоянных магнитов (ПМ), материалы конструктивных частей и подшипниковые опоры для ИСГ.

Целью исследования является выявление особенностей размещения ИСГ непосредственно в ТРДД, обусловленных высокими температурами в области размещения ИСГ, и выбор материалов, которые могут применяться при проектировании и дальнейшем производстве ИСГ ТРДД на основе анализа современной научно-технической литературы.

Материалы и методы исследования

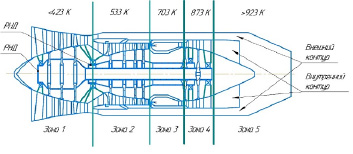

Рассмотрим конструкцию ТРДД. Упрощенный вид ТРДД в разрезе с распределением температур изображен на рис. 1. ИСГ размещается в зоне 2 согласно рис. 1.

Температуры, приведенные на рис. 1, являются ориентировочными и приведены для оценки параметров окружающей ТРДД среды. Точное определение температур возможно только для конкретной модели ТРДД. Для каждой модели ТРДД температуры в различных зонах будут отличаться.

При проведении предварительных расчетов на этапе проектирования ИСГ для определения температуры в зоне его размещения можно воспользоваться формулой

, (1)

, (1)

где ПК – степень повышения давления в компрессоре; k – показатель адиабаты.

Показатель адиабаты обычно принимают k = 1,4, а степень повышения давления ПК в компрессоре низкого давления (КНД) варьируется от 1,5 до 6 [5, 6]. Для некоторых ТРДД давление в КНД может повышаться в 8 раз. Температура на входе в ТРДД принимается Т02 = 288,15К исходя из того, что расчет ТРДД производится при условиях старта ЛА в нормальных атмосферных условиях.

На ИСГ длительно может действовать температура около 350 °C, что накладывает серьезные ограничения на материалы, применяющиеся в ИСГ. Поэтому требуется подобрать материалы, которые могут функционировать длительное время под воздействием высокой температуры, и разработать методы, позволяющие применять материалы.

ИСГ представляет собой бесконтактную электрическую машину (ЭМ), которая способна работать как в двигательном, так и в генераторном режиме. Исходя из того, что ИСГ представляет собой ЭМ с ПМ, решается задача выбора материалов или обеспечения температурной устойчивости материалов для ИСГ.

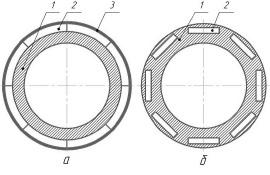

Облик пакета ротора ИСГ определяется исходя из того, что ИСГ представляет собой ЭМ с ПМ. Пакет ротора ИСГ крепится непосредственно на РВД ТРДД. Пакет ротора ИСГ с поверхностным монтажом ПМ представлен на рис. 2, а. Такой пакет ротора состоит из магнитопровода, ПМ и бандажа.

Рис. 1. Конструкция ТРДД с распределением температур: РНД – ротор низкого давления, РВД – ротор высокого давления

Рис. 2. Пакет ротора ИСГ: 1 – магнитопровод, 2 – ПМ, 3 – бандаж

Пакет ротора ИСГ с инкорпорированными ПМ представлен на рис. 2, б. Такой пакет ротора состоит только из магнитопровода и ПМ. Возможные конструкции пакета ротора ИСГ представлены на рис. 2.

Выполнение магнитопровода будет рассмотрено подробнее в будущей работе автора. В настоящей работе отметим, что магнитопровод необходим для обеспечения замыкания магнитного потока и обеспечения механической прочности ротора ИСГ. ПМ образуют постоянный магнитный поток. Бандаж необходим в случае поверхностного монтажа ПМ, чтобы обеспечить их надежное крепление на роторе. В случае поверхностного монтажа ПМ на них действуют центробежные силы, под действием которых они могут оторваться от магнитопровода. Соответственно, бандаж предотвращает отрывание ПМ от магнитопровода. В конструкции ротора ИСГ с инкорпорированными ПМ фиксируются за счет конструкции магнитопровода, в связи с чем бандаж не применяется.

Группа материалов ротора ИСГ формируется из материалов магнитопровода пакета ротора ИСГ, ПМ, бандажа, материалов конструктивных частей (например, стопорных шайб). Дополнительно в группе материалов ротора рассматриваются подшипниковые опоры, которые могут подразумеваться конструкцией ИСГ. Выполнение магнитопровода будет рассмотрено в будущей работе в связи с ограниченностью объема статьи.

Далее в статье решается задача выбора или обеспечения работоспособности материалов для ИСГ.

Постоянные магниты для ИСГ

Характеристикой ПМ, позволяющей оценить их способность функционировать при высоких температурах, является температура Кюри. ПМ могут функционировать только при температурах ниже температуры Кюри, при этом по мере приближения к температуре Кюри свойства ПМ ухудшаются. Для ИСГ необходимо выбирать ПМ, температура Кюри которых выше 300 °С. При этом необходимо учитывать, что ПМ будут нагреваться не только от окружающей среды, но и от наводящихся в них вихревых токов. Охлаждение ПМ ИСГ затруднено, так как они крепятся на роторе высокого давления (РВД) ТРДД.

Свойства ПМ с изменением температуры могут меняться двумя способами: единоразово или динамически [4]. Разовое изменение может произойти при уменьшении коэрцитивной силы, обусловленном ростом температуры, или из-за структурных изменений материала ПМ (окисления, увеличения размера зерен). В первом случае свойства ПМ можно восстановить за счет перемагничивания ПМ, во втором случае свойства ПМ ухудшаются безвозвратно.

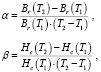

Динамические изменения свойств ПМ описываются коэффициентами α и β для остаточной магнитной индукции и коэрцитивной силы соответственно. За начальную температуру ПМ примем температуру Т1, за конечную температуру – температуру Т2. Тогда коэффициенты α и β при изменении температуры от Т1 до Т2 определяются как

где Br – остаточная магнитная индукция при соответствующей температуре; Hc – коэрцитивная сила ПМ при соответствующей температуре.

Характеристики высокотемпературных ПМ для ИСГ [7–10]

|

Марка ПМ |

Остаточная индукция Br, Тл, не менее |

Коэрцитивная сила по индукции, Hcb, кА/м, не менее |

Коэрцитивная сила по намагниченности, Hcj, кА/м, не менее |

Максимальная рабочая температура, °C |

|

КС 25 ДЦ |

0,92 |

617 |

1440 |

600 |

|

N35AH |

1,17 |

860 |

2785 |

240 |

|

S32C |

1,12 |

820 |

2070 |

350 |

|

ЮНДКТ5БА |

1,06 |

119 |

– |

550 |

|

S26H |

1 |

716 |

1989 |

330 |

При проектировании ИСГ необходимо предупредить возможность возникновения разового изменения свойств ПМ и учитывать динамическое изменение свойств ПМ на различных режимах работы ИСГ и ТРДД.

Наиболее высокими характеристиками обладают ПМ на основе сплава NdFeB, но они обладают невысокой температурой Кюри (до 310 °C). Для высокотемпературных применений активно исследуются ПМ на основе сплава SmCo, температура Кюри которых доходит до 900 °C. Также перспективным является применение в ИСГ ПМ на основе сплавов на основе сплава Sm-Co-Fe-Cu-Zr. В таблице приводятся свойства ПМ, потенциально претендующих на роль ПМ ИСГ.

Для ПМ, функционирующих при высоких температурах, возможно повышение температурной устойчивости за счет применения специальных покрытий, выполненных из никеля или вольфрама [11]. При высоких температурах происходит ускоренное окисление ПМ, что может приводить к образованию трещин на ПМ. Для роторов ИСГ с поверхностным монтажом ПМ эта проблема может быть решена путем применения бандажа. Здесь необходимо учитывать, что применение металлического бандажа приведет к повышению потерь на вихревые токи, а бандажи из композитных материалов менее устойчивы к длительному воздействию высоких температур. Коэффициент теплового расширения бандажа должен быть приблизительно равен коэффициенту теплового расширения ПМ.

Материалы конструктивных частей ИСГ

Как любая ЭМ, ИСГ содержит в своей конструкции конструктивные и активные части. Конструктивные части участвуют в формировании финального облика ИСГ, участвуют в обеспечении его работы, но при этом не принимают непосредственного участия в процессах преобразования электрической энергии. Конструктивными частями ИСГ могут являться корпус, втулка под пакет ротора, каркасы для крепления трубопроводов системы охлаждения и т.д.

Температуры в некоторых областях ТРДД составляют 800–900 °C, при этом отдельные элементы конструкции ТРДД способны длительное время функционировать при этих температурах. Для выполнения конструктивных элементов ТРДД существует ряд жаропрочных сталей и высокотемпературных сталей.

Для изготовления роторов ТРДД могут применяться, например, стали перлитного класса 20Х3МВФ и 26ХН3м2ФАА, характеризующиеся высокой температурной стабильностью при длительной эксплуатации. Для изготовления крепежа в ТРДД применяются релаксационностойкие стали, например, марок 25Х2МФА и 20Х1М1Ф1ТР. Для изготовления компрессоров ТРДД могут применяться коррозионностойкие стали, например, 14Х17Н2 и 20Х13.

Очевидно, что температуры конструктивных частей ИСГ не превышают температуры конструктивных частей ТРДД. Поэтому сортамент современных материалов позволяет выбрать стали, удовлетворяющие требованиям к конструктивным частям ИСГ.

Подшипниковые опоры ИСГ

Задача выбора подшипниковых опор, обладающих высокой температурной стабильностью, может быть неактуальна при проектировании ИСГ, так как возможно конструктивное исполнение ИСГ на РВД ТРДД, при котором ИСГ не будет иметь собственных подшипниковых опор. Ранее было отмечено, что роторы ТРДД подвержены колебаниям. Расположение пакета ротора ИСГ на РВД ТРДД теоретически может усилить колебания РВД. Соответственно, для стабилизации РВД в месте размещения ИСГ может потребоваться введение дополнительных подшипниковых опор.

С учетом высоких температур в зоне размещения ИСГ перспективным является применение керамических подшипников. Для обеспечения высокой температурной устойчивости детали керамических подшипников могут покрываться, например, фосфатом марганца. Для подшипниковых опор, функционирующих при высоких температурах, также перспективно применение твердой смазки на основе, например, дисульфида молибдена.

Результаты исследования и их обсуждение

Результаты проведенного исследования показали, что для ИСГ возможно подобрать, при необходимости, подшипниковые опоры, которые будут функционировать при длительном воздействии на них высоких температур. Также результаты проведенного исследования показали, что существуют материалы, из которых возможно изготовить конструктивные части ИСГ.

С ПМ ситуация является более сложной. С одной стороны, существуют ПМ, способные функционировать при температурах до 650 °C. С другой стороны, такие ПМ обладают невысокими характеристиками, что заставляет проектировщиков рассматривать магниты SmCo на роль ПМ для ИСГ. При этом необходимо решать задачу охлаждения ПМ ИСГ с учетом их расположения на РВД ТРДД. Разработка ПМ, устойчивых к высоким температурам и сохраняющих при этом высокие характеристики, является одной из важных задач современного материаловедения. Также перспективным является улучшение характеристик ПМ на основе сплава Sm-Co-Fe-Cu-Zr.

Выбор ПМ – сложная инженерная задача для исследователей, вовлеченных в проектирование ИСГ, так как при ее решении надо учитывать необходимость исключения возможности единоразового изменения свойств ПМ, динамическое изменение свойств ПМ и решить вопрос охлаждения ПМ.

Заключение

Реализация ИСГ с точки зрения ПМ, материалов конструктивных частей ИСГ и подшипниковых опор возможна на современном этапе развития технологий. При этом совершенствование свойств ПМ приведет к повышению эффективности ИСГ, что в перспективе дополнительно повысит целесообразность его разработки.

В следующей части статьи автором будет рассматриваться выбор материалов для проектирования и дальнейшего изготовления активных частей ИСГ. Также будет предложена конструкция обмотки для ИСГ ТРДД.

Результаты исследования в области ПМ для ИСГ показали, что важной инженерной задачей при проектировании ИСГ является проектирование системы охлаждения ИСГ. Эта задача усложняется тем, что пакет ротора ИСГ расположен непосредственно на РВД ТРДД, а возможности жидкостного охлаждения ограничены резервуарами с жидкостями на борту ЛА. Поэтому в будущих работах автора будет решаться задача проектирования системы охлаждения ИСГ ТРДД.

Работа выполнена в рамках гранта в форме субсидий в области науки из бюджета Республики Башкортостан для государственной поддержки молодых ученых, тема «АП-ЭМ-02-21-ГБ».

Библиографическая ссылка

Уразбахтин Р.Р. ВЫБОР МАТЕРИАЛОВ РОТОРА И КОНСТРУКЦИОННЫХ ЧАСТЕЙ ИНТЕГРИРОВАННОГО СТАРТЕРА-ГЕНЕРАТОРА // Научное обозрение. Технические науки. 2022. № 5. С. 15-19;URL: https://science-engineering.ru/ru/article/view?id=1409 (дата обращения: 10.03.2026).

DOI: https://doi.org/10.17513/srts.1409

science-review.ru

science-review.ru