Введение

Успешное функционирование современного производства невозможно без анализа рисков, погрешностей и сбоев оборудования и управления. Минимизация рисков и сбоев способствует повышению эффективности и производительности. Особенно это актуально для автоматизированных систем управления, которые обеспечивают высокую точность и стабильность работы станков.

В станке Turbocut 400 для обработки ПВХ-профилей уже реализовано готовое программное обеспечение, которое контролирует его работу и автоматизирует множество процессов. Однако, чтобы повысить устойчивость системы управления станком, необходимо дополнить эту программную среду специальным программным обеспечением, которое будет поддерживать оператора в принятии рациональных решений [1, 2].

Цель исследования – разработка специального программного обеспечения (СПО), которое станет дополнительным инструментом, поддерживающим устойчивость и безопасность работы станка по обработке ПВХ-профилей.

Материалы и методы исследования

Проведенное исследование включало следующие этапы:

− анализ системы автоматизированного управления станком Turbocut 400 для выявления возможных видов сбоев;

− модернизацию системы управления станком для минимизации количества сбоев;

− разработку специального программного обеспечения для поддержки принятия решений оператором станка Turbocut 400 [2].

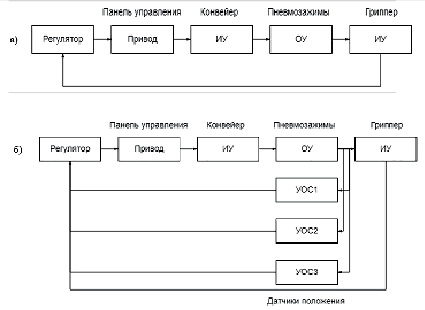

Под эффективностью технической системы (ТС) станка Turbocut 400 будем понимать наилучшее качество обработки ПВХ-профилей при минимуме затрат на это улучшение [1, 2] (рис. 1).

После анализа структурной схемы и оценки перспектив повышения эффективности станка в качестве параметра оптимизации было принято количество сбоев в работе станка за определенный промежуток времени (рабочая смена). Описание и классификация видов сбоев, причины сбоев и их последствия, оценка влияния системы управления станком на каждый из видов сбоев коэффициентом в пределах от 0 до 1 (усиление влияния приближает коэффициент к 1, ослабление влияния – к 0) представлены в таблице. Коэффициенты влияния определены методом экспертных оценок, для реализации которого были приглашены специалисты производства ПВХ-профилей. Участие в опросе приняли сотрудники двух предприятий, которые специализируются на производстве ПВХ-профилей: ТОО Euro Plast Company, г. Актобе (республика Казахстан), и ООО «РВК Пластик», г. Оренбург (Российская Федерация) [1–3].

Рис. 1. Структурная схема эффективности ТС станка Turbocut 400

Анализ качества функционирования ТС станка Turbocut 400

|

Вид сбоев |

Причина сбоев |

Следствие сбоев |

Оценка влияния СУ |

|

Сбои в системе управления |

– проблемы с электроникой или механическими компонентами; – ошибки в алгоритмах управления |

– сбои в работе станка |

0,9 |

|

Проблемы с приводами |

– износ и повреждение элементов оборудования |

– изменение значений динамических и физических параметров; – ухудшение качества обработки профилей |

0,5 |

|

Проблемы с коммуникацией и сетью |

– повреждения приводов или активного сетевого оборудования; – электромагнитные помехи от другого оборудования или внешних источников; – ошибки в программном обеспечении сетевого оборудования |

– нарушение каналов связи; – изменение значений динамических и физических параметров; – остановка станка |

0,2 |

|

Механические поломки и износ элементов оборудования |

– использование заготовок ненормативных размеров; – износ механических элементов оборудования |

– конфликт механических элементов станка; – остановка станка |

0,95 |

|

Сбои из-за несоответствия производственным параметрам |

– несоответствие входных данных параметрам процесса |

– сбои в режиме управления работой станка |

0,9 |

Рис. 2. Функциональная схема автоматизированной системы управления станком Turbocut 400: а) до; б) после модернизации: ИУ – исполнительное устройство; ОУ – объект управления; УОС – устройство обратной связи

В состав участников вошли операторы станка (4 чел., РК), инженер-технолог (РК), ведущий инженер и инженер по технике безопасности (РФ), мастер производственного участка (РФ). Каждому участнику предлагалось оценить влияние системы автоматизированного управления станком на возможность уменьшения последствий сбоев в работе оборудования. В таблице оценки влияния даны средними значениями оценок специалистов, что позволило выявить ряд сбоев в работе станка (механические поломки и износ; сбои в системе управления; сбои из-за несоответствия производственных параметров), которые можно было бы предотвратить при наличии у оператора информации о протекании производственного процесса на участке конвейера [2–4].

Для повышения эксплуатационной эффективности технической системы станка Turbocut 400 за счет улучшения точности и стабильности ее работы предложена целевая модернизация подсистемы управления. Проект включает три взаимосвязанных этапа.

− Установка оптических датчиков вдоль всей рабочей зоны конвейера. Линейное расположение датчиков обеспечивает непрерывный контроль координат ПВХ-профиля, что снижает риск погрешности позиционирования заготовки и тем самым уменьшает технологические неполадки.

− Формирование каналов обратной связи от датчиков к панели оператора. Интеграция высокоскоростных линий передачи данных позволяет в реальном времени поступать измерительной информации в контроллер ЧПУ, обеспечивая оперативную работу инструмента без остановки процесса, а также комфортную работу для пользователя.

− Разработка интеллектуального модуля поддержки принятия решений оператором, включающего специализированное программное обеспечение [4, 5].

Комплексная реализация перечисленных этапов позволяет повысить надежность функционирования станка, сократить время переналадки и обеспечить устойчивое качество обработки ПВХ-профилей в серийном режиме производства. Функциональные схемы системы управления станком до и после модернизации представлены на рис. 2.

Результаты исследования и их обсуждение

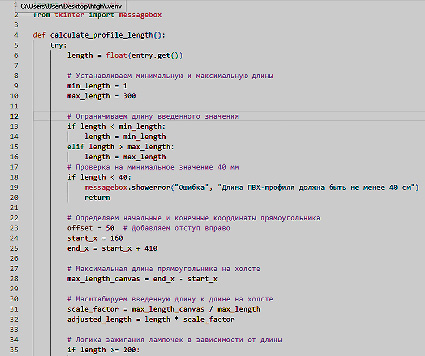

Разработка интеллектуального модуля поддержки принятия решений оператором станка для обработки ПВХ-профилей проходила в программной среде Visual Studio. Код интеллектуального модуля был написан вручную на языке программирования Python с использованием популярной библиотеки tkinter, фрагмент кода программы представлен на рис. 3. Основная задача программы – обеспечить пользователю удобный ввод и визуализацию длины ПВХ-профиля. Программа проводит обработку ошибок, что позволяет избежать ввода недопустимых данных [5, 6].

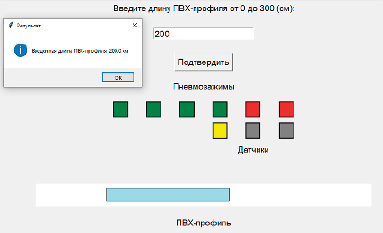

Интерфейс программного модуля состоит из трех ключевых элементов:

− Однострочное текстовое поле предназначено для ввода исходных параметров. Данная область поддерживает базовую валидацию формата данных, что снижает вероятность совершения ошибок ввода пользователем в начальной стадии.

− Кнопка подтверждения инициирует передачу введенных данных в обработчик. До выполнения всех требований проверки область остается неактивной, тем самым предотвращая запуск вычислительного процесса с неверно введенными данными.

− Область вывода формирует итоговое представление результатов обработки. В зависимости от целей и задач пользователя в ней отображаются табличные данные и графические визуализации, обеспечивая завершенный цикл взаимодействия с программным модулем.

После активации кнопки введенное пользователем значение автоматически проходит процедуру верификации – проверяется принадлежность числового или символьного выражения заранее установленному допустимому диапазону. При положительном исходе контрольной процедуры управление передается подсистеме визуализации, которая формирует графическое представление данных в выбранном формате.

Рис. 3. Фрагмент кода программы

Рис. 4. Пример некорректного ввода данных

Рис. 5. Визуализация процесса управления в случае ввода верных данных

В случае выявления отклонения от допустимых границ система инициирует механизм обработки ошибок: на экран выводится лаконичное информационное сообщение, детализирующее причину отказа, а далее пользователю предлагается повторить ввод. Логика управления диалоговыми элементами ориентирована на максимальное снижение вероятности операционных ошибок. Так, текстовое поле оснащено функцией динамической проверки поступающих от устройства ввода символов, а кнопка подтверждения остается неактивной до тех пор, пока введенная последовательность не удовлетворит всем критериям корректности. Данный подход гарантирует надёжность взаимодействия и повышает общую устойчивость программного комплекса к ошибочным действиям пользователя.

Пример работы программы при попытке ввода недопустимого значения показан на рис. 4. Визуализация процесса управления в случае корректного ввода данных (показан момент срабатывания одного оптического датчика и приведение в действие одного пневмозажима) – на рис. 5.

Модульная структура программного кода и использование стандартной библиотеки tkinter позволяют легко адаптировать его под различные задачи, что делает программное обеспечение полезным инструментом для разработчиков в других областях [6, 7].

Заключение

Анализ технической системы станка Turbocut 400 позволил провести модернизацию системы автоматизированного управления, которая минимизировала количество сбоев и повысила эффективность работы станка. Модернизация системы управления станком сопровождалась авторской разработкой специального программного обеспечения для поддержки принятия решений оператором станка, направленного на минимизацию количества сбоев, связанных с конфликтом механических элементов.

Библиографическая ссылка

Чкалова М.В., Петерс А.Е. РАЗРАБОТКА ИНТЕЛЛЕКТУАЛЬНОГО МОДУЛЯ ПОДДЕРЖКИ РЕШЕНИЙ ОПЕРАТОРА СТАНКА С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ // Научное обозрение. Технические науки. 2025. № 3. С. 44-49;URL: https://science-engineering.ru/ru/article/view?id=1513 (дата обращения: 07.02.2026).

DOI: https://doi.org/10.17513/srts.1513

science-review.ru

science-review.ru