Пивная дробина - вторичный продукт пивоварения, состоящий из дробленых зернопродуктов и солода, оставшихся после фильтрования затора. На предприятиях пивоваренной промышленности России, а это более 400 заводов, ежегодно скапливается большое количество дробины влажностью 75-88%, которая характеризуется высоким уровнем протеина. На каждые 1000 дал готового пива в среднем образуется 2,3 т пивной дробины, что в расчете на пивоваренный завод средней мощности составляет ежегодно до 35000 т. При этом большая часть дробины вывозится в отвалы на полигонах, тогда как из такого количества сырья в масштабах России можно произвести до 3 млн. т высококачественных беловых кормов. Питательная ценность 1 кг сырой пивной дробины составляет 0,17-0,23 кормовых единиц. дробина в нативном состоянии не является биологически ценным кормовым продуктом, так как в ее составе преобладают целлюлоза, гемицеллюлозы и трудноперевариваемый протеин. Дробина бедна минеральными веществами и водорастворимыми витаминами, поэтому пригодна в основном для откорма поголовья крупного рогатого скота. Очень важно, что она не обладает токсичностью. Это определяет возможность ее непосредственного использования в кормовых целях.

Для пивоваренной промышленности РФ одной из главных проблем в сфере рационального использования материальных ресурсов и рециклинга вторичных продуктов АПК является разработка способов утилизации пивной дробины, содержащей ценные вещества, но имеющей в нативном состоянии срок хранения не более 24 ч. Химический состав пивной дробины показан в табл.1 [4].

Таблица 1

|

Показатель состава дробины |

Содержание веществ в дробине |

|

|

сырой |

сухой |

|

|

Влажность, % |

77,5 |

10,0 |

|

Сухие вещества, % |

22,5 |

90,0 |

|

Органические вещества, г/кг СВ |

950 |

951 |

|

Зола, г/кг СВ |

50 |

49 |

|

Сырой протеин, г/кг СВ |

250 |

237 |

|

Сырой жир, г/кг СВ |

85 |

81 |

|

Сырая клетчатка, г/кг СВ |

180 |

139 |

|

Безазотистые экстрактивные вещества, г/кг СВ |

435 |

477 |

Из-за высокой влажности она при хранении закисает, плесневеет и теряет питательную ценность. Традиционные пивоваренные заводы России отличаются от таковых в промышленно развитых странах отсутствием, как правило, технологии сушки пивной дробины или иного способа ее утилизации [3,12].

Результаты исследования химического состава, аминокислотного состава белка и жирнокислотного состава липидов сухой пивной дробины свидетельствуют о том, что она является высокобелковым продуктом со значительным содержанием углеводов (до 77,3%), в том числе клетчатки (до 26,9%). Белок дробины содержит все незаменимые аминокислоты. Жирнокислотный состав липидов сухой пивной дробины показывает, что они обладают высокой биологической эффективностью [2]. Сухая пивная дробина имеет высокий содержания протеина (12-15%), превышающий почти в 3 раза его количество в ячмене, содержит довольно большую долю перевариваемого протеина (около 17%), а также важнейшие микроэлементы (фосфор, кальций, магний, медь, железо), жирные и витамины У и F. По этим причинам сухая пивная дробина является высококачественным белковым кормом для многих видов сельскохозяйственных животных и птицы, кроликов, пушных зверей и собак [12]. Наиболее востребованным продуктом является сухая гранулированная дробина. Экономическая эффективность ее производства достигается за сет окупаемости капитальных затрат на строительство участка сушки в течение одного производственного сезона.

Энергетическая питательность 1 кг сухой пивной дробины [5]:

- энергетическая кормовая единица для крупного рогатого скота - 0,87;

- обменная энергия для крупного рогатого скота, МДж - 8,67.

Проблема экономии всех видов материальных ресурсов пивоваренного производства заключается в необходимости полного использования и других вторичных сырьевых ресурсов.

Ориентировочные нормативы образования вторичных сырьевых ресурсов при производстве солода и пива: пивная дробина ( к объему готового пива): при транспортировке гидротранспортом - 35%, при сухой выгрузке - 20%; зерновой сплав - 2,0% к массе сухих веществ очищенного зерна; солодовые ростки -4%к массе сухих веществ очищенного ячменя; зерновые отходы (сорная и зерновая примесь) - 7% к массе сухих веществ товарного ячменя; остаточные пивные дрожжи - 1% ( к объему готового пива) [3].

Наиболее часто используемые способы утилизации пивной дробины[2,6-8]:

- утилизация на полигонах;

- использование в нативном виде в животноводстве;

- получение кормосмеси с высоким содержанием белка с помощью заквасок;

- консервирование дробины путем ее силосования;

- механическое обезвоживание и сушка;

- в качестве органического удобрения и мелиоранта почв.

Как известно, при влажности сырья выше 65% удалять влагу испарительным методом в большинстве случаев нерентабельно. Поэтому при высокой влажности пивной дробины технологическая схема утилизации должна начинаться с оборудования для обезвоживания [4,9,10, 11].

Для подготовки пивной дробины к сушке было проведено экспериментальное изучение способов ее механического обезвоживания.

Исходным продуктов для обезвоживания являлась сырая пивная дробина, полученная при фильтровании осахаренного пивного затора в фильтр-чане с последующей пневматической выгрузкой [11]. Дробина представляла собой в основном разваренные зерновые оболочки с влажностью W=80%. Необходимым пределом механического обезвоживания дробины задавали величину W=60-70%, что делает ее пригодной для сушки.

Исходя из структурно-механических свойств пивной дробины и высокого содержания влаги (W=80%) рассмотрена эффективность ее двухэтапной утилизации:

- механическое обезвоживание дробины отжимом (отделение жидкости давлением)

а) с использованием прессово-шнекового сепаратора;

б) с использованием гидроциклона-сгустителя;

- сушка дробины.

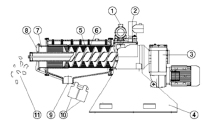

Обезвоживание с использованием прессово-шнекового сепаратора

Исходную дробину обрабатывают на прессо-шнековом сепараторе (рис.1), в результате чего из нее путем механического отжима шнековым устройством через сито с размером ячейки 0,5-0,75 мм удаляют жидкую часть (фильтрат) и на выходе из сепаратора получают обезвоженную дробину с влажностью 60-70%. Фильтрат пивной дробины - мутная жидкость, содержащая 3-5% взвешенных веществ (измельченные зерновые оболочки) и большое количество тонкодисперсных частиц, белков и полисахаридов.

Отжим осадка пивной дробины обеспечивает выход жидкой фазы и одновременно позволяет снизить энергетические расходы при последующей термической сушке обезвоженной дробины.

Истирающее механическое воздействие на дробину в прессово-шнековом сепараторе (фан-сепараторе) увеличивает количество мелкой взвеси в фильтрате, что затрудняет его осветление способом центробежной декантации ввиду микронных размеров частиц и малого различия плотностей с жидкой фазой. Кроме того, в фильтрате содержатся тонкодисперсные частицы, перешедшие в фильтрат из дробины, которые не задерживаются на плотном бумажном фильтре. Такой фильтрат не пригоден для возврата в виде сусла с низким содержанием экстрактивных веществ на затирание или для утилизации в канализацию и требует длительной переработки на локальных очистных сооружениях.

Рис. 1. Прессово-шнековый спаратор

Недостатком механического обезвоживания пивной дробины шнековым сепаратором является то, что в связи с интенсивным истиранием дробины вместе с избыточным фильтратом уносится значительное количество (до 15% СВ) растворимых питательных веществ - сахаров, аминокислот и др., из-за чего понижаются питательные свойства продукта. Поэтому жидкую фазу, образующуюся в процессе обезвоживания, используют в качестве пищевых, кормовых добавок или подвергают доочистке с применением центрифужного сепаратора и флотатора.

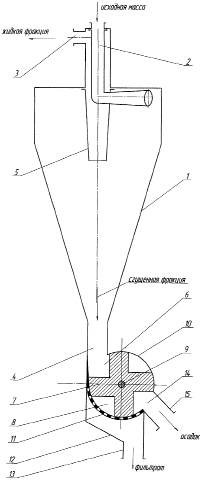

Обезвоживание с использованием гидроциклона-сгустителя

При реализации способа обезвоживания дробины в гидроциклоне-сгустителе требуется приведение кашицеобразной влажной массы дробины в текучее состояние путем рециклинга сусла с низким содержанием экстрактивных веществ или воды при первом цикле. Другим более экономически выгодным способом послужит замена фильтр-чана для фильтрации затора на гидроциклон-сгуститель, котором будет проведен процесс фильтрации затора (затор-смесь дробленого солода и несоложеного сырья с водой).

Гидроциклон-сгуститель (рис.2) работает следующим образом: во входной патрубок 9 питателя 7 подается под давлением исходная суспензия (затор), которая, пройдя кольцевое пространство между стенкой закрытого стакана 8 и сливным патрубком 12, выходит из питающего патрубка 10, получив дополнительное ускорение на его сужающемся свободном конце, и вступает по касательной в контакт со стенкой вращающегося в направлении подачи суспензии цилиндроконического корпуса 1. В результате полученной на выходе из питающего патрубка 10 кинетической энергии и центробежного ускорения и под действием собственного веса суспензия образует вихревой поток слоя сгущенной фракции на поверхности цилиндроконического корпуса 1, а в центре последнего вихревой осветленный поток жидкой фракции, которые отводятся наружу через выгрузной 2 и сливной 12 патрубки соответственно.

Рис.2. Гидроциклон-сгуститель

Так как цилиндроконический корпус 1 вращается в сторону вращения вихревого потока сгущенной фракции, то при равности их угловых скоростей горизонтальная составляющая сил трения, направленных со стороны стенки цилиндроконического корпуса по винтовой линии навстречу вихревому потоку, исчезает. Что соответственно снижает потерю скорости вихревого потока из-за противодействия ему сил трения, более значительных к выводу через выгрузной патрубок 2, где коэффициент трения между стенкой цилиндроконического корпуса 1 и сгущенной фракцией более высок вследствие большей там ее насыщенности твердой фазой. А при превышении угловой скорости цилиндроконического корпуса 1 относительно угловой скорости вихревого потока на отдельном его участке возникающие со стороны стенки цилиндроконического корпуса силы трения становятся направленными в сторону вращения вихревого потока, стремясь увеличить угловую скорость этого его участка. Оптимально выбранная угловая скорость вращения цилиндроконического корпуса 1 обеспечивает максимально нерастраченную к входу в устройство для обезвоживания сгущенной фракции кинетическую энергию ее вихревого потока, причем формирующегося в виде слоя и на поверхности выгрузного отверстия 23 при правильном выборе его диаметра. При плавном переходе поверхности выгрузного отверстия 23 к поверхности раструба 18 сгущенная фракция распределяется по поверхности раструба и при правильно выбранных его параметрах, центрифугируясь, продвигается в виде все более обезвоживаемой массы к борту 24 тарелки 19, где, центрифугируясь на ее борту, продвигается через зазор 26 кверху под действием вертикальной составляющей реактивной силы со стороны наклонного борта. В итоге твердая фаза обезвоживаемой массы выгружается через борт 24 тарелки 19 в окна 21 кронштейна 20. А жидкая фаза, отделяющаяся при обезвоживании массы на борту 24, проникает вниз сквозь идущую через зазор 26 массу (как через фильтр) вследствие ее отсоса восходящим через сливной патрубок 12 вихревым осветленным потоком жидкой фракции, возникшим в центре цилиндроконического корпуса 1 при разделении в нем исходной суспензии. В результате вихревой осветленный поток увлекает отделяющуюся на борту 24 и раструбе 18 жидкую фазу по конусному дну 22 кверху в сливной патрубок 12. При этом отверстие 27 на вершине конусного дна 22 обеспечивает подсос воздуха в центр цилиндроконического корпуса 1 для образования на его оси воздушного столба, формирующего вокруг себя вихревой осветленный поток жидкой фракции.

Увеличение скорости сгущенной фракции на входе в устройство для ее обезвоживания и отсутствие в этом устройстве взаимно подвижных элементов повышает надежность гидроциклона-сгустителя. При этом повышается и его производительность ввиду более быстрого прохождения суспензии через вращающийся цилиндроконический корпус [10].

Преимуществами данного способа в сравнении с предыдущим является наименьшая влажность дробины и минимальная мутность фильтрата.

Отделенный при механическом обезвоживании дробины фильтрат - пивное сусло без дополнительного осветления направляется на следующий этап технологического процесса пивоварения - брожение - дображивание - готовое пиво.

Выводы

На основании сравнения двух способов механического обезвоживания пивной дробины установлены определенные преимущества способа обезвоживания пивной дробины с помощью гидроциклона -сгустителя по сравнению с прессово-шнековым способом.

При прессово-шнековом способе обезвоживания дробины осуществляется интенсивное истирающее воздействие шнекового устройства, приводящее к возрастанию содержания в фильтрате мелких взвесей и образованию высокодисперсных частиц, которые не подвергаются центробежному разделению. Эффективное осветление такой дисперсной жидкостной системы может быть достигнуто только с применением коагулянтов (флокулянтов).

Преимущество обезвоживания с помощью гидроциклона-сгустителя основано на минимальном разрушающем механическом воздействии на пивную дробину и обезвоживании ее. При фильтровании в дисперсной жидкостной системе фильтрата не содержатся мелкие взвеси, уменьшаются проблемы с осветлением жидкой фазы, а сусло с высоким содержанием экстрактивных направляется на брожение.

Предложенный способ фильтрации затора с отделением пивной дробины позволяет решить несколько проблем: осуществить эффективное фильтрование затора с получением хорошо осветленного пивного сусла готового для процесса брожения-дображивания и эффективной подготовки дробины к обогащению с целью получения высокобелкового экологически безопасного корма.

Библиографическая ссылка

Батищева Н.В. ИННОВАЦИОННЫЕ СПОСОБЫ УТИЛИЗАЦИИ ПИВНОЙ ДРОБИНЫ // Научное обозрение. Технические науки. 2016. № 6. С. 10-14;URL: https://science-engineering.ru/ru/article/view?id=1121 (дата обращения: 11.03.2026).

science-review.ru

science-review.ru